Eduardo Cesar

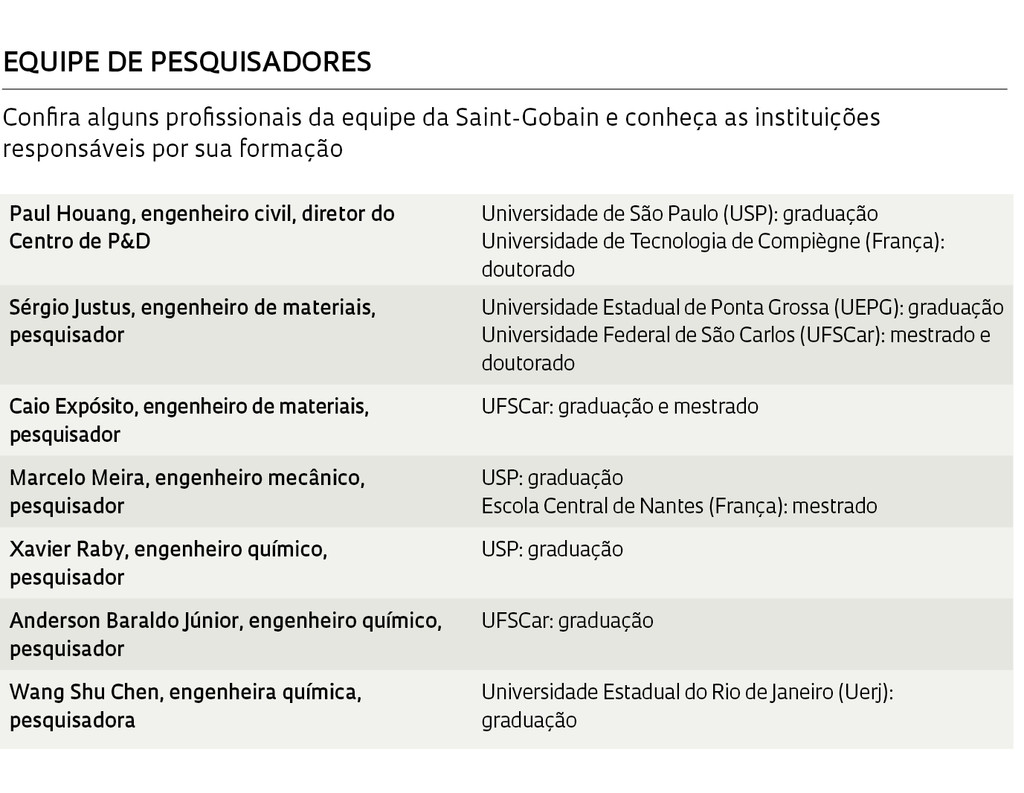

Teste de novos vidros realizado na parte externa do Centro de P&DEduardo CesarEm uma das fachadas do prédio do Centro de Pesquisa e Desenvolvimento (P&D) da Saint-Gobain no Brasil estão pendurados vários painéis para acabamento externo de construções, cada um produzido com uma formulação. Trata-se de um experimento para verificar quais deles são mais resistentes a sol, chuva, umidade, frio e calor. Assim, o próprio prédio do centro é um suporte para experimentos e um showroom de tecnologias criadas por esse grupo industrial que desenvolve e fabrica produtos para construção civil e tem sede na França. Inaugurado em abril de 2016, o centro da Saint-Gobain, presente no Brasil há 80 anos, foi instalado em Capivari, a 130 quilômetros da capital paulista e próximo a duas cidades com polos tecnológicos, Campinas e São Carlos. É a oitava unidade de pesquisa da empresa no mundo — as demais estão situadas na França (três), Estados Unidos, Índia, Alemanha e China.

A instalação do centro custou R$ 55 milhões e está focado em duas vertentes de pesquisa, a de ciências de materiais e a de física de edificações. A primeira estuda novos materiais que possam ter melhor desempenho quando aplicados a um produto. A física de edificações estuda e desenvolve sistemas construtivos que contribuam para a eficiência energética do prédio, proporcionando mais conforto aos usuários com menor gasto de energia. Busca-se diminuir o impacto ambiental dos produtos tanto na fase de produção como na construção e no descarte.

| Empresa |

| Saint-Gobain |

| Centro de P&D |

| Capivari (SP) |

| Nº de pesquisadores |

| 12 |

| Principais produtos |

| Vidros, argamassas, telhas, painéis cimentícios, tubos, dutos e abrasivos |

O centro de P&D tem uma arquitetura que privilegia amplos ambientes e foi construído com materiais e produtos da própria empresa, como vidros que barram os raios infravermelhos do Sol e consequentemente tornam os ambientes mais confortáveis, reduzindo a necessidade de ar condicionado. Ao todo são 3 mil metros quadrados (m²) de área construída, em um terreno de 40 mil m², que comportam ao todo 19 funcionários, sendo 12 pesquisadores, um número pequeno para as dimensões do laboratório.

A mais recente cientista contratada é a engenheira química brasileira Wang Shu Chen. Depois de trabalhar na área de tecnologia em empresas fabricantes de colas e adesivos, ela montou a sua própria, a Adespec, para produzir uma cola que leva o nome de Prego Líquido, entre outros produtos que não utilizam na composição solventes e produtos tóxicos (ver Pesquisa Fapesp nº 119). Em fevereiro deste ano, a Saint-Gobain comprou a Adespec, que já havia sido contemplada com um financiamento do programa Pesquisa Inovativa em Pequenas Empresas (Pipe), da FAPESP, e Chen foi convidada para trabalhar no centro de P&D. “O convite da Saint-Gobain me atraiu pelo grande investimento que a empresa acaba de fazer em um bem equipado centro de pesquisas”, conta Chen.

eduardo cesar

Pesquisador em um dos laboratórios da empresa em Capivari, no interior paulistaeduardo cesarA unidade foi construída para atender à demanda tecnológica das empresas que compõem o grupo Saint-Gobain, como Weber, de argamassas, Saint-Gobain Glass e Cebrace, de vidros, Brasilit, de telhas e painéis cimentícios, PAM, de tubos e dutos, Norton, de abrasivos, entre outras. “Tratamos de assuntos transversais porque trabalhamos para várias áreas de negócio que utilizam materiais abrasivos, vidros, argamassa, ferro, lã e fibra de vidro”, explica o engenheiro civil Paul Houang, diretor de P&D do centro. O objetivo é resolver problemas tecnológicos e propor novos materiais para as áreas técnicas de cada unidade. “As empresas do grupo ainda estão conhecendo o centro e verificando quais são suas necessidades”, conta Houang, filho de chineses que se formou na Escola Politécnica da Universidade de São Paulo (Poli-USP) e está na empresa desde 1986.

Um dos primeiros trabalhos do centro foi a coparticipação em um projeto mundial da empresa voltado para a química verde, com o objetivo de substituir produtos originários do petróleo. “Trabalhamos com a lignina, um composto de fibras vegetais, que poderá ser usada como resina para servir como aglomerante na produção de lã de vidro, usada em forrações e em produtos abrasivos como lixas”, explica o engenheiro químico Xavier Raby, pesquisador do centro. “Além de ser de fonte renovável, o produto natural tem baixa emissão de CO2 na produção”.

eduardo cesar

Amostras de vidro e cerâmica submetidas à análise em aparelho de espectometria de fluorescênciaeduardo cesarDurabilidade e conforto

Os painéis pendurados no lado de fora do prédio integram uma pesquisa internacional com produtos desenvolvidos pelo grupo no exterior para edificações, que envolve vários itens relativos a durabilidade, segurança e conforto. “Testamos qual revestimento é mais funcional e mais bem adaptado ao clima”, conta Houang. A empresa desenvolve novos sistemas construtivos de fachada com estrutura metálica interna, lã de vidro no meio e placas de gesso para substituir a alvenaria.

No terreno foram construídas duas casas idênticas, exceto pela presença de um novo tipo de forro em uma delas. É um experimento para comprovar o conforto térmico em relação a uma casa sem forro, apenas com telhas. “Em outro momento, ampliaremos o estudo aos demais modelos de forro. Os dados obtidos alimentarão um modelo de simulação de comportamento térmico dos diferentes tipos de forros”, diz Marcelo Meira, pesquisador da área de Física das Edificações.

Dentro e fora das casas, sob a tinta da parede externa, existem sensores de temperatura e umidade, cujos dados são analisados na estação meteorológica do centro. Assim, mede-se o percentual de conforto térmico em relação ao calor e ao frio que um morador teria ao longo do dia. Ao mesmo tempo, os pesquisadores calculam a temperatura máxima de uma parede da casa pintada com cor escura e outra com cor clara, que recebem radiação solar o dia inteiro. Em um dia crítico, com muito sol, a parede escura chega a 70 graus Celsius (°C) e a clara, a 50 °C. Conhecer essa temperatura é essencial para o desenvolvimento de novos produtos de argamassa, que devem resistir à temperatura de 70 °C. O mesmo experimento é realizado na Índia, Colômbia e África do Sul. “O objetivo é isolar a casa o máximo possível, tanto do calor como do frio.”

eduardo cesar

Placa de vidro em um difratômetro de raio X, equipamento empregado para caracterizar materiais cristalinoseduardo cesarComo parte de pesquisas feitas por outros centros de P&D da empresa, testes estão sendo realizados com novos vidros de alto desempenho com camadas nanométricas que refletem os raios solares. “São vidros desenvolvidos na França que estão passando por todo tipo de intempéries para verificarmos se resistem ao clima brasileiro, se mancham ou perdem coloração”, conta Houang.

Substituto do amianto

Houang foi o coordenador dos estudos da empresa no Brasil para substituir o amianto em telhas de fibrocimento da Brasilit. Esse mineral, misturado a formulações de cimento, era usado em telhas e caixas-d’água. Sua produção é problemática porque os operários aspiram o pó de amianto durante a fabricação dos produtos e podem desenvolver asbestose, uma doença que obstrui e torna rígidos os alvéolos pulmonares, em muitos casos fatal. Também no descarte desses materiais podem ocorrer contaminações quando o produto é esfarelado.

“Em 1997, o amianto foi proibido na França, mas o grupo no Brasil explorava esse mineral. A contradição fez a empresa decidir por eliminá-lo também da produção brasileira e em outros países, como o México”, conta Houang. No Brasil, existem projetos na Câmara dos Deputados para o banimento do amianto na indústria desde 1993, mas seu uso ainda é legal. Seis estados já proibiram: Espírito Santo, Mato Grosso, Pernambuco, Rio de Janeiro, Rio Grande do Sul e São Paulo, e um sétimo, Mato Grosso do Sul, teve sua lei revogada pelo Supremo Tribunal Federal (STF) porque a corte considerou o assunto de competência do governo federal. Pedidos de impugnação das leis dos outros estados estão em trâmite no STF.

eduardo cesar

Casas construídas na área externa do centro de P&D são usadas para testar novos forros projetados para elevar o conforto térmico de seus usuárioseduardo cesar“Começamos a estudar a substituição do amianto em abril de 1997, na Brasilit, e em 2000 conseguimos produzir telhas de fibrocimento com um tipo de fibra de polipropileno rígido na forma de fios sintéticos e celulose de madeira. Ainda demorou seis anos, em 2003, para que todas as nossas fábricas se adaptassem e parassem de usar o amianto”, conta Houang. No final, as novas telhas se tornaram inócuas para a saúde humana, mas seu custo aumentou 15%.

O grupo faturou R$ 8,4 bilhões no Brasil em 2016. No plano global, a Saint-Gobain produz em média 350 patentes por ano e tem 3.700 pessoas trabalhando em P&D em todos os oito centros. Também tem parcerias com universidades e centros de pesquisa. “Antes do centro de P&D, muitas unidades da empresa tinham projetos em comum com universidades, como um em que participamos com a Poli-USP por meio de um consórcio de empresas de construção civil que estuda argamassas.” Também há projetos com as universidades Estadual de Campinas (Unicamp), Federal de São Carlos (UFSCar), Estadual Paulista (Unesp), campus de Araraquara, e Escola de Engenharia de Lorena da USP.

“Com o centro pronto, pretendemos expandir a nossa interação com as universidades”, informa Houang. Com a UFSCar, a Saint-Gobain, mais especificamente a unidade de Cerâmica, em Vinhedo (SP), tem dois convênios. O grupo do engenheiro de materiais Victor Carlos Pandolfelli, professor do Departamento de Materiais, utiliza o convênio para que estagiários da graduação de engenharia de materiais passem seis meses em Vinhedo e agora no centro em Capivari. Mestrandos ou doutorandos podem vivenciar outros seis meses em um centro de P&D da empresa na França. “É uma forma de o aluno, que tem supervisão nossa e de um profissional da empresa, viver a experiência de um ambiente fabril”, explica Pandolfelli. “Temos também projetos específicos com a empresa. Eles são bons quando a relação custo-benefício traz vantagens para a empresa e contempla nossos alunos.” Pandolfelli lembra que o centro de Capivari é recente e é preciso acompanhar a valorização que a matriz francesa dará às inovações desenvolvidas no Brasil.

Republicar