Um sistema que armazena em cavernas salinas em alto-mar e separa por gravitação o dióxido de carbono (CO2) e o metano (CH4), que compõem o gás associado extraído junto com o petróleo em poços offshore, tem potencial de reduzir o impacto ambiental da exploração do pré-sal e gerar ganhos econômicos para a indústria petrolífera. O método, que se encontra ainda em fase conceitual, foi concebido pelo Centro de Pesquisa para Inovação em Gás (RCGI), baseado na Escola Politécnica da Universidade de São Paulo (Poli-USP) e financiado pela FAPESP e a companhia anglo-holandesa Shell. No final de 2019, o trabalho consagrou-se como um dos vencedores do Prêmio de Inovação Tecnológica da Agência Nacional de Petróleo, Gás Natural e Biocombustíveis (ANP). A equipe responsável pelo projeto espera comprovar o conceito na prática, com a perspectiva de construção de uma caverna experimental no Campo de Libra, na bacia de Santos.

Principal gás causador do efeito estufa, o CO2

é considerado refugo em uma plataforma de petróleo. O que se pretende com o projeto é armazená-lo de forma adequada, impedindo que escape para a atmosfera. Já o CH4 é um gás valorizado por ser a base constituinte do gás natural – corresponde a mais de 90% de sua composição. O gás natural é fonte de energia para usinas térmicas, que geram eletricidade. Também é usado como combustível veicular e insumo industrial.

“Sabemos que o gás carbônico, mais pesado, ocupará naturalmente o fundo da caverna, enquanto o metano, mais leve, ficará no topo, tornando mais fácil e barato seu resgate”, informa Julio Meneghini, professor da Poli-USP e diretor científico do RCGI, um dos Centros de Pesquisa em Engenharia (CPE) apoiados pela FAPESP. “A caverna experimental nos ajudará a determinar o tempo necessário para os dois gases, ambos em estado supercrítico, se separarem”, esclarece.

Os gases injetados na caverna serão pressurizados para equalizar a grande pressão da profundeza da camada de sal, por volta de 3 mil metros (m) abaixo do nível do mar, onde será construída a caverna. A pressão nesse ambiente supera 400 bar, ou seja, é pelo menos 400 vezes superior à pressão atmosférica. A temperatura é de 40 graus Celsius. “Nessas condições o gás passa para o estado de fluido supercrítico, aquele no qual não há distinção entre o líquido e o gasoso”, explica o engenheiro naval Gustavo Assi, coordenador do projeto no RCGI e professor do Departamento de Engenharia Naval e Oceânica da Poli-USP. “O fluido supercrítico tem a densidade do líquido, o que garante grande compactação e viscosidade do gás, permitindo alta fluidez.” A densidade do fluido supercrítico é 540 vezes maior que a do gás carbônico na pressão atmosférica.

O RCGI também está construindo um laboratório para caracterização físico-química do gás natural e do petróleo em condições sub e supercríticas no Departamento de Engenharia Química da Poli-USP. A unidade terá equipamentos para medição das propriedades físicas dos fluidos em estado supercrítico. O laboratório estava previsto para entrar em operação em 2020, mas o cronograma está sendo revisado para se ajustar às limitações impostas pelas medidas de contenção do novo coronavírus.

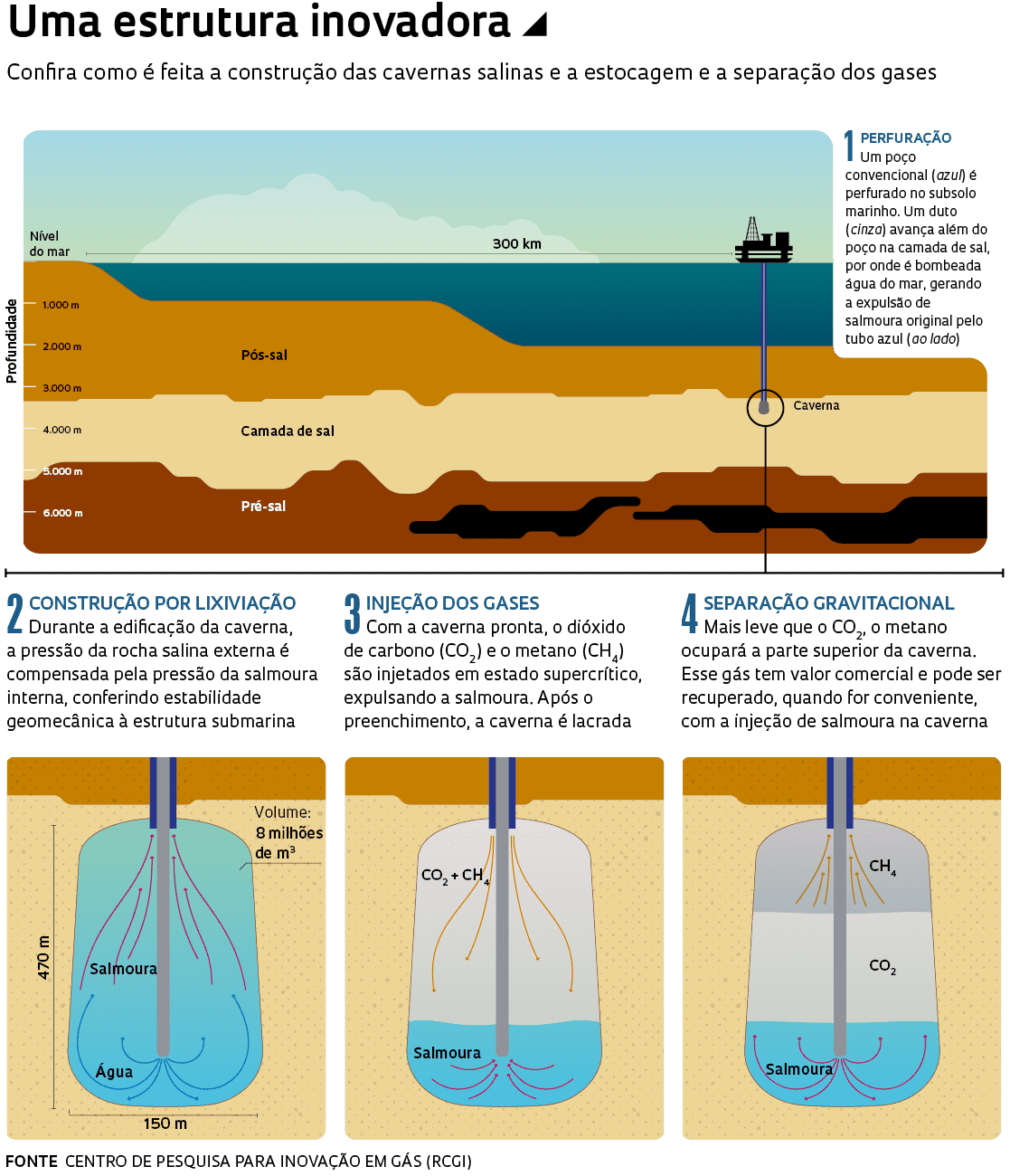

O início da construção de uma caverna experimental, segundo os pesquisadores do RCGI, aguarda apenas a decisão das operadoras que produzem óleo e gás na região do pré-sal brasileiro e necessitam estocar e separar CO2 e metano – já há negociações nesse sentido. A tecnologia de construção de cavernas salinas é dominada há décadas pela indústria do petróleo. Elas são perfuradas por lixiviação, com o bombeamento de água por um duto em meio a rochas salinas. A água injetada dissolve o sal e a salmoura resultante é eliminada por outro duto. A estrutura possui estabilidade geomecânica. A pressão da rocha salina externa é estabilizada pela pressão interna da nova salmoura formada com a água que foi bombeada. Na sequência é injetado o gás que se pretende estocar, o que leva a uma nova expulsão de salmoura.

Até hoje, porém, as cavernas salinas, de dimensões pequenas e usadas principalmente para manter em definitivo o CO2 comprimido em estado gasoso, são construídas em áreas subterrâneas em terra ou sob águas oceânicas rasas, onde a pressão é baixa. Incomuns no Brasil, são mais usuais em áreas petrolíferas no golfo do México e na Europa.

No sistema criado pelo RCGI, as cavernas seriam construídas na camada de sal sob as águas ultraprofundas – região submarina cuja lâmina d’água tem pelo menos 1,5 mil metros de profundidade – nas proximidades dos campos de exploração do pré-sal. Nesses locais, é possível arquitetar estruturas de grande porte e sob alta pressão, algo impraticável em águas rasas, onde a espessura da camada é mais fina e a pressão não é suficientemente elevada para viabilizar a separação dos gases.

Em uma estrutura de 470 m de altura e 150 m de diâmetro, como proposto pelo RCGI, é possível estocar 8 milhões de metros cúbicos (m3) de fluido supercrítico, o equivalente a uma década de gás associado retirado das profundezas por uma plataforma de petróleo.

A separação gravitacional do CO2 e do CH4 nas cavernas salinas, diz Julio Meneghini, proporcionará ganhos econômicos às companhias petrolíferas. Hoje o gás associado, quando não é reinjetado nos próprios poços de petróleo de onde foram retirados, é processado nas plataformas. Para isso, utiliza-se um sistema de membranas para separar o gás carbônico do metano e de outros gases comercializáveis como o etano (C2H6) e o propano (C3H8), encontrados em baixa proporção. Nesse caso, o metano e os demais gases são encaminhados para processamento em terra e apenas o CO2 é reinjetado no poço.

A separação por membranas, porém, demanda alto consumo de energia e ocupa parcela significativa da área de processamento de um navio plataforma tipo Floating Production Storage and Offloading (FPSO), utilizado na exploração do pré-sal brasileiro. “A separação em caverna permitirá liberar espaço nas plataformas para ampliar o processamento de óleo. Com isso, podemos até cogitar a construção de plataformas menores e mais econômicas no futuro”, especula Meneghini.

Escoamento da produção

A separação e o armazenamento do metano em cavernas, afirma o diretor científico do RCGI, permitiriam ainda que o gás seja resgatado pelas empresas petrolíferas apenas quando sua exploração comercial for vantajosa. As companhias poderão controlar a oferta de acordo com a demanda por gás natural. No Brasil, o armazenamento também possibilitará às empresas guardar o gás produzido até que o país tenha a infraestrutura adequada para o escoamento da produção offshore. Hoje, isso não ocorre.

Existem hoje dois métodos de escoamento da produção de gás natural offshore. Um demanda a construção de plataformas flutuantes para a liquefação de gás natural em alto-mar e seu posterior transporte em navios metaneiros até a costa. O Brasil não tem nenhuma plataforma marítima de liquefação. A outra metodologia é a construção de gasodutos ligando os campos de produção offshore a uma Unidade de Processamento de Gás Natural na costa. Há no país apenas dois gasodutos desse tipo em operação interligada que transportam o gás natural da bacia de Santos e da bacia de Campos, situada na região do pós-sal, até Caraguatatuba (SP) e Cabiúnas (RJ), com capacidades de escoamento, respectivamente, de 10 milhões de m3 por dia (Mm³/d) e 16 Mm³/d. São as chamadas Rota 1 e Rota 2. As plataformas que exploram o petróleo do pós-sal ficam a cerca de 50 km a 80 km da costa.

Um terceiro gasoduto, Rota 3, ligando a bacia de Santos a Itaboraí (RJ), para atender o Complexo Petroquímico do Rio de Janeiro (Comperj), está em construção, com capacidade de vazão para 18 Mm³/dia. A previsão era de inauguração em 2020, mas foi adiada e ainda não há uma nova data anunciada. Segundo a ANP, a produção de gás natural offshore no Brasil em março de 2020 foi de 106,8 Mm³/d, sendo 80,6 Mm³/d em campos do pré-sal. Em 2030 a agência estima a produção de 150 Mm³/d apenas nas áreas do pré-sal.

Da produção atual de gás natural do pré-sal, quase metade do volume, 48%, é reinjetada nos poços de petróleo. Por volta de 40% são destinados ao mercado e 10% utilizados para gerar a energia que supre as plataformas. Os 2% ou 3% restantes são queimados em flares, as tochas no topo das plataformas, impactando a atmosfera – a combustão não tem outra utilidade a não ser dar um fim ao gás.

Oferta e demanda

Luiz Costamilan, secretário-executivo de gás natural do Instituto Brasileiro de Petróleo, Gás e Biocombustíveis (IBP), diz que a expansão da oferta do insumo energético depende do aumento da demanda. Uma expectativa nesse sentido é o Programa Novo Mercado de Gás, coordenado pelo Ministério de Minas e Energia. O programa prevê o aumento de competição no mercado por meio da redução da participação monopolista da Petrobras no sistema de processamento e transporte do gás natural, além do fim do monopólio na distribuição, exercido por concessionárias estaduais.

O executivo diz que a expansão da demanda não eliminará a reinjeção de gás nos poços de petróleo. Ela é necessária, uma vez que o gás reinjetado é utilizado para manter a pressão do reservatório e aumentar a capacidade de extração de óleo. “Em uma operação adequada, com reinjeção de gás ou injeção de água, é possível retirar 50% do óleo de um poço de petróleo. Sem reinjeção, entre 70% e 80% do óleo permaneceria inacessível”, relata Costamilan.

Segundo informações da ANP, a reinjeção de gás nos reservatórios é crescente e tende a continuar a expandir nos próximos anos por falta de infraestrutura adequada de escoamento offshore e de distribuição aos mercados consumidores. Para Meneghini, apesar da importância da reinjeção para o aumento da produção de óleo, o excesso de gás reinjetado, como ocorre hoje em algumas plataformas, pode reduzir a produtividade no médio e longo prazo. Com a retirada do óleo e reinjeção contínua de gás, ao longo do tempo o percentual de gás associado retirado juntamente com o óleo do reservatório aumenta. Esse percentual pode ultrapassar a capacidade da plataforma de processamento da mistura, fazendo com que eventualmente a produção seja interrompida. “O ideal é reinjetar gás de forma calculada de acordo com sua capacidade de gerar mais óleo, e não por necessidade, como muitas vezes ocorre hoje. O armazenamento em caverna permitiria às petroleiras obter esse equilíbrio”, afirma.

Projeto

Brasil Research Center for Gas Innovation (nº 14/50279-4); Modalidade Centros de Pesquisa em Engenharia; Pesquisador responsável Julio Romano Meneghini (USP); Investimento R$ 23.718.372,37.