O Brasil pode passar a integrar em breve o grupo de países que fabricam baterias para mobilidade elétrica, segmento liderado por China, Estados Unidos, Japão e Coreia do Sul. Pelo menos quatro iniciativas, envolvendo empresas nacionais em colaboração com estrangeiras, estão em curso no país com essa finalidade. Na maioria delas, a tecnologia das baterias foi ou está sendo desenvolvida pelo parceiro internacional. Um dos projetos é encabeçado pela Companhia de Desenvolvimento de Minas Gerais (Codemge), que fechou um acordo em 2018 com a companhia inglesa Oxis Energy para constituir a primeira fábrica em escala industrial de células de bateria de lítio-enxofre (Li-S) do mundo. A tecnologia, segundo a Oxis, tem desempenho e segurança superiores ao das baterias de lítio-íon, a principal solução que abastece o mercado de veículos elétricos. A tradicional fabricante de baterias Moura, a desenvolvedora de sistemas de células a combustível Electrocell e um consórcio que une os mineiros da Companhia Brasileira de Metalurgia e Mineração (CBMM) e os japoneses da Toshiba também planejam se estabelecer nesse segmento.

Em um primeiro momento, o alvo da Oxis Brasil, empreendimento fruto da parceria entre a Codemge e a Oxis Energy, será o segmento de veículos pesados, como ônibus e caminhões, e as indústrias de defesa e aeroespacial, com aplicações em drones, satélites e os veículos elétricos de decolagem e aterrisagem vertical (eVTOLs). Planejada para ser erguida em Nova Lima, na Região Metropolitana de Belo Horizonte, com um investimento de US$ 56 milhões, a fábrica deve começar a operar em 2022 com uma produção anual de 300 mil células de bateria. No segundo ano, a expectativa é de chegar a 1,2 milhão de unidades, metade da capacidade total esperada. A estrutura já prevê uma futura ampliação, que permitirá a fabricação anual de 4,8 milhões de células.

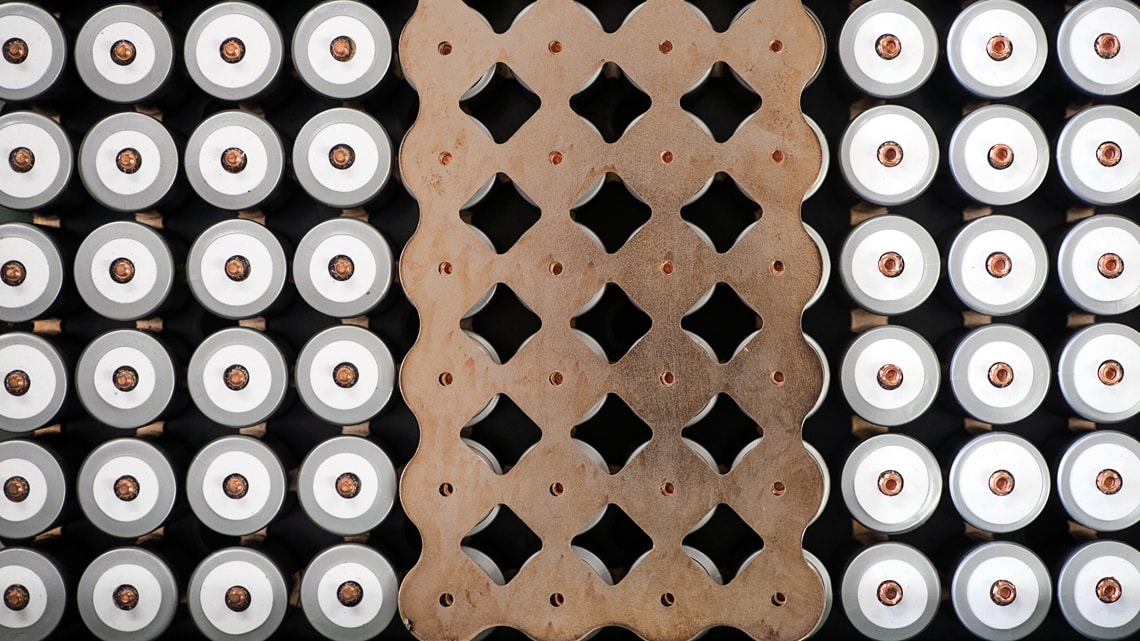

Uma bateria veicular é, na verdade, um conjunto de pequenas baterias (chamadas células), que são integradas, formando um pacote, e geridas por um software denominado BMS (Battery Management System ou sistema de gestão de bateria). Para cada aplicação é desenhado um pacote específico de células com ligações em série e em paralelo. Uma bateria para ônibus, por exemplo, demanda por volta de 10 mil células. Rodrigo Mesquita, gerente da unidade de Novos Negócios da Codemge, informa que a fábrica não se dedicará a produzir as baterias. Essa função ficará a cargo de empresas integradoras de células e sistemas BMS.

O prêmio Nobel de Química deste ano foi dado a três pesquisadores que conduziram pesquisas relacionadas às baterias de lítio

“Estamos em fase de definição dos parceiros que farão essa integração. Esperamos atrair alguns deles para o Brasil”, afirma. Os integradores deverão ser indicados pelos futuros clientes das baterias. Entre as companhias que já manifestaram interesse no equipamento estão a brasileira Embraer, as norte-americanas Boeing e Lockheed Martin, o consórcio europeu Airbus e as alemãs Mercedes-Benz e Porsche.

A tecnologia das células de baterias de lítio-enxofre foi desenvolvida pela Oxis Energy. A Codemge, por meio do fundo de investimentos Aerotec, criado por ela, investiu no ano passado R$ 18,6 milhões por uma participação de 12% na Oxis Energy e trouxe o projeto industrial para o Brasil a fim de adensar a cadeia produtiva do lítio em Minas Gerais. A região do Vale do Jequitinhonha, no nordeste do estado, desponta com potencial de se posicionar como grande produtora do minério.

Oxis EnergyLaboratório da Oxis Energy, na Inglaterra, criadora das baterias de lítio-enxofreOxis Energy

A Oxis Brasil será a primeira fábrica em escala comercial de baterias de lítio-enxofre do planeta. A tecnologia está em desenvolvimento em vários centros de pesquisa do mundo. No Japão, a Sony trabalha para criar baterias de smartphones com os materiais, enquanto nos Estados Unidos a Sion Power Corporation desenvolve baterias veiculares de lítio-enxofre. Esse também é o objetivo do Projeto Alise, um consórcio europeu formado por 16 empresas, do qual a Oxis Energy faz parte, cujo foco é o desenvolvimento de novos materiais e o entendimento dos processos eletroquímicos envolvidos na tecnologia de enxofre e lítio.

Em 2018, o Brasil produziu apenas 600 toneladas (t) de lítio, volume equivalente a cerca de 0,7% do mercado global. A produção brasileira foi realizada pela Companhia Brasileira de Lítio (CBL), empresa na qual a Codemge tem participação societária. O Serviço Geológico do Brasil estima que as reservas nacionais, concentradas no Vale do Jequitinhonha, respondam por 8% do minério no mundo, de cerca de 14 milhões de toneladas. Austrália e Chile são os maiores produtores globais de lítio, com, respectivamente, 51 mil t e 16 mil t.

O lítio é um metal leve e de alta densidade energética, ou seja, capaz de concentrar mais energia em um espaço menor quando comparado com as baterias de níquel-cádmio utilizadas nos primeiros celulares e notebooks ou as automotivas convencionais de chumbo-ácido, empregadas para acionar o motor de veículos a combustão (ver Pesquisa FAPESP nº 258). A maioria das baterias de lítio-íon é construída com uma combinação na qual o ânodo (polo negativo) é feito com carbono grafite, enquanto o cátodo (polo positivo) é composto com óxido de lítio e um mix de metais, que inclui níquel, manganês e cobalto. O eletrólito (o meio por onde os átomos de íons se movem entre os polos) é uma mistura de solventes orgânicos e sais de lítio.

Valdirene Peressinotto, coordenadora de projetos de pesquisa, desenvolvimento e inovação (PD&I) da Codemge, explica que, por conta dos materiais utilizados e do processo produtivo, essa combinação de materiais apresenta problemas de segurança quando exposta a situações de estresse, como aquecimento acima de 45 oC, curto-circuito e perfuração, um risco que existe em caso de colisão de veículos. A solução de bateria criada pela Oxis Energy prevê o uso de lítio metálico no ânodo, substituindo o carbono grafite, e uma combinação de enxofre e carbono no cátodo. A empresa desenvolveu uma tecnologia própria para o cátodo e o eletrólito. Os testes realizados indicam que essas novas baterias são seguras, operam normalmente em temperaturas que vão de 60 oC negativos a 80 oC positivos e não explodem quando perfuradas ou quando em condição de curto-circuito.

Além da segurança de operação, outra vantagem das baterias de lítio-enxofre é a densidade energética. Enquanto as de lítio-íon concentram no máximo 240 watts-hora por quilo (Wh/kg), as de lítio-enxofre armazenam 450 Wh/kg. Na prática, isso permite construir baterias menores, mais leves, que proporcionam uma maior autonomia aos veículos. Um dado importante, observa Peressinotto, é que as de lítio-íon já estão próximas de seu limite teórico de eficiência, enquanto as de lítio-enxofre ainda têm potencial de evolução em relação à densidade energética. “A expectativa da Oxis é de alcançar uma densidade de 550 Wh/kg já em 2020”, informa a coordenadora de PD&I da Codemge.

Com sede em Araxá (MG), a CBMM é a maior produtora global de nióbio (ver Pesquisa FAPESP no 277). Em 2018, fechou uma parceria com a Toshiba Corporation para criar uma nova bateria de lítio. A proposta do departamento de P&D da Toshiba é substituir o ânodo de carbono por óxidos mistos de nióbio e titânio (NTO), mantendo a configuração tradicional de uma liga de lítio e metal no cátodo. Segundo Rogério Marques Ribas, gerente-executivo de baterias da CBMM, enquanto o ânodo de carbono reage ao lítio e gera estresse estrutural, como um aumento de volume de 13% durante a recarga, o NTO tem comportamento diferente. “Essa diferença permite maior potência e mais velocidade na recarga”, destaca.

Comparando duas baterias com a mesma carga energética, enquanto a versão de lítio-íon demanda quatro horas para ser recarregada, a versão com NTO só precisa de 10 minutos. A bateria NTO também apresenta durabilidade para uso em veículos superior a 15 anos, enquanto o limite já obtido nas de lítio-íon é de cinco a 10 anos. Outra vantagem é que o ânodo de NTO proporciona mais segurança em situação de estresse por aquecimento ou perfuração.

A parceria entre a CBMM e a Toshiba prevê que cada uma das empresas invista US$ 7,2 milhões em uma fábrica-piloto, que está sendo erguida em Yokohama, no Japão, e produzirá as primeiras unidades para testes dentro de dois anos. “Nossa expectativa é de ter a tecnologia homologada pelos clientes em 2021, o que será o aval para a construção de uma linha de produção em escala industrial”, diz Ribas. Segundo ele, outro projeto de uso de nióbio em baterias é conduzido pela norte-americana Wildcat Discovery Technologies, em San Diego, na Califórnia. A CBMM também é parceira na empreitada, cujo objetivo é o emprego do nióbio no cátodo. O projeto encontra-se em fase inicial de desenvolvimento.

A busca por melhor desempenho nas baterias recarregáveis para veículos elétricos reflete um esforço mundial iniciado há algumas décadas. Anunciado pela Academia Real Sueca de Ciências em outubro, o prêmio Nobel de Química de 2019 foi conferido ao matemático e físico norte-americano John Bannister Goodenough, ao químico britânico M. Stanley Whittingham e ao químico japonês Akira Yoshino pelos estudos conduzidos por eles nos anos 1970 e 1980 e que levaram ao desenvolvimento e à produção comercial das baterias de lítio-íon modernas.

De acordo com o relatório Global EV Outlook 2019 publicado pela Agência Internacional de Energia (IEA), os principais trabalhos em desenvolvimento na atualidade envolvem mudanças nas características químicas das baterias, como cátodos construídos com óxido de lítio e uma composição metálica formada com 80% de níquel, 10% de manganês e 10% de cobalto, ao contrário das atuais, que contam com participação igual dos três metais.

Grupo MouraFábrica de baterias veiculares de chumbo da Moura: preparada para produzir as recarregáveis de lítio-íonGrupo Moura

Outra linha de desenvolvimento é a de cátodos de lítio com níquel, cobalto e óxido de alumínio, uma solução usada apenas em baterias de pequeno porte. O material mais estudado para a aplicação em ânodos é o compósito de silício-grafite. A indústria automobilística espera que avanços significativos em aumento da densidade de energia e redução de custos sejam obtidos até 2025.

A frota global de carros elétricos (puros e híbridos) ultrapassou 5,1 milhões de veículos em 2018 e a de ônibus alcançou 460 mil unidades, segundo a IEA. A expectativa para 2030 inclui cenários nos quais a frota de automóveis irá variar de 130 milhões a 250 milhões. No Brasil, o número de veículos elétricos e híbridos alcançou 10,6 mil unidades em 2018, segundo dados da Associação Nacional dos Fabricantes de Veículos Automotores (Anfavea). Não há projeções para o mercado brasileiro, mas a expectativa de expansão da frota nacional motiva empresas a produzirem localmente baterias de lítio-íon.

O Grupo Moura, tradicional fabricante de baterias veiculares de chumbo, estabeleceu em sua sede, em Belo Jardim (PE), uma unidade de P&D de baterias de lítio. Ainda em 2019 chega ao mercado uma primeira versão para empilhadeiras. A empresa também fechou parceria com a americana Xalt Energy, detentora de tecnologia de baterias para veículos pesados, com o objetivo de atender, em um primeiro momento, o mercado de ônibus. Um contrato foi fechado com a fabricante paulista Eletra (ver Pesquisa FAPESP nº 283).

Fernando Castelão, diretor da Divisão de Lítio da Moura, informa que a companhia irá adaptar as baterias da Xalt para as condições de uso no Brasil. Uma nova fábrica da Moura inaugurada em 2018 está projetada para produzir o item. Segundo Castelão, as baterias de lítio-íon demandam cuidados especiais de segurança para garantir vedação e proteção adequadas em relação ao contato com água. Necessitam também de um sistema de resfriamento para manter a temperatura correta. “Os veículos no Brasil são submetidos a condições climáticas distintas daquelas dos países do Norte”, destaca o executivo.

Em São Paulo, a Electrocell, empresa abrigada no Centro de Inovação, Empreendedorismo e Tecnologia (Cietec) da Universidade de São Paulo (USP), trabalha no desenvolvimento de baterias de lítio-íon veicular desde 2007, tecnologia oriunda de projeto relacionado a células combustíveis apoiado pelo programa Pipe da FAPESP. A empresa fechou uma parceria com a Brasil VE Superleves, montadora nacional de veículos com chassis supercompactos instalada no Parque Empresarial Anhanguera, em Cajamar (SP), com previsão para iniciar sua atividade industrial em dezembro. A meta é produzir entre 40 e 200 unidades mensais, entre veículos de passeio de dois e quatro lugares, minicaminhões e ônibus de 12 e 24 assentos.

Engenheiro químico com especialização em fabricação de baterias de lítio na Alemanha, o diretor da Electrocell Gerhard Ett destaca que inicialmente a empresa importará as células e fará no país a integração das baterias de lítio. O primeiro lote virá da Alemanha, mas a companhia também tem contatos comerciais na China, Estados Unidos e Coreia do Sul. “Nossa meta é realizar toda a produção localmente. Já temos o conhecimento técnico necessário e dominamos o processo de fabricação. Só precisamos de escala para iniciar a produção”, afirma Ett, que também é professor do Centro Universitário FEI, em São Bernardo do Campo (SP).

Para o engenheiro mecânico Paulo Henrique de Mello Sant’Ana, do Centro de Engenharia, Modelagem e Ciências Sociais Aplicadas da Universidade Federal do ABC (Cecs-UFABC), o domínio da produção de baterias será estratégico em um futuro de mobilidade elétrica. Segundo ele, é fundamental para o Brasil se posicionar como desenvolvedor de tecnologia e não apenas comprador de produtos prontos. “Ainda não sabemos se iniciativas como a da CBMM e Toshiba ou da Codemge com a Oxis terão viabilidade econômica e capacidade de aumentar o desempenho das baterias de lítio atuais, mas é excelente que brasileiros estejam envolvidos no processo de desenvolvimento”, declara.

Projetos

1. Desenvolvimento de compósitos de grafite injetado aplicados em processos químicos (nº 04/09113-3); Modalidade Pesquisa Inovativa em Pequenas Empresas (Pipe); Pesquisador responsável Volkmar Ett (Electrocell); Investimento R$ 601.848,93.

2. Desenvolvimento e construção de uma linha de montagem semiautomática para célula a combustível (nº 04/13975-0); Modalidade Pesquisa Inovativa em Pequenas Empresas (Pipe); Convênio Finep Pipe-Pappe; Pesquisador responsável Gerhard Ett (Electrocell); Investimento R$ 433.815,72.

3. Desenvolvimento de células a combustível integrado com software e hardware de monitoração, diagnóstico, controle e periféricos (nº 00/13120-4); Modalidade Pesquisa Inovativa em Pequenas Empresas (Pipe); Pesquisador responsável Gerhard Ett (Electrocell); Investimento R$ 352.705,02.