En poco tiempo más, Brasil podría convertirse en un nuevo integrante del grupo de los países que fabrican baterías destinadas a la movilidad eléctrica, un segmento que lideran China, Estados Unidos, Japón y Corea del Sur. Existen en el país al menos cuatro iniciativas en marcha con participación de empresas nacionales en colaboración con compañías extranjeras en pos de ese objetivo. En la mayoría de ellas, la tecnología de las baterías fue o está siendo desarrollada por el socio internacional. Uno de estos proyectos lo encabeza la Compañía de Desarrollo de Minas Gerais (Codemge), que firmó un acuerdo en 2018 con la compañía inglesa Oxis Energy para instalar la primera fábrica a escala industrial de células de baterías de litio-azufre (Li-S) del mundo. Esta tecnología, según Oxis, registra un rendimiento y una seguridad superiores a los de las baterías de iones de litio, la solución principal de abastecimiento del mercado de los vehículos eléctricos. El fabricante tradicional de baterías Moura, la desarrolladora del sistema de células de combustible Electrocell y un consorcio que agrupa a la Compañía Brasileña de Metalurgia y Minería (CBMM), de Minas Gerais, y a los japoneses de la firma Toshiba también contemplan establecerse en este segmento.

En primera instancia, la meta de Oxis Brasil, un emprendimiento que es fruto de la cooperación entre Codemge y Oxis Energy, será el segmento de los vehículos pesados, tales como autobuses y camiones, y las industrias de defensa y aeroespacial, con aplicaciones en drones, satélites y los vehículos eléctricos de despegue y aterrizaje vertical (eVTOL, por sus siglas en inglés). La fábrica, con planes de construirse en Nova Lima, en la Región Metropolitana de Belo Horizonte, con una inversión de 56 millones de dólares, comenzará a funcionar en 2022, con una producción anual de 300 mil células de baterías. Para el segundo año, se espera llegar a 1,2 millones de unidades, la mitad de la capacidad total esperada. La estructura ya contempla una futura ampliación, que permitirá la fabricación anual de 4,8 millones de células.

En realidad, una batería vehicular es un conjunto de pequeñas baterías (denominadas células), que están integradas formando un paquete, al cual lo administra un software denominado BMS (Battery Management System, que en inglés, significa sistema de gestión de batería). Por cada aplicación se diseña un paquete específico de células con conexiones en serie y en paralelo. Una batería para ómnibus, por ejemplo, requiere alrededor de 10 mil células. El gerente de la división de Nuevos Negocios de Codemge, Rodrigo Mesquita, informa que la fábrica no se dedicará a producir las baterías. Esta función quedará a cargo de empresas integradoras de células y sistemas BMS.

“Estamos en la fase de definición de los colaboradores que realizarán esa integración. Esperamos poder atraer a algunos de ellos a Brasil”, dice. Los integradores deberán ser designados por los futuros clientes de las baterías. Entre las compañías que ya manifestaron interés en el dispositivo figuran la brasileña Embraer, las estadounidenses Boeing y Lockheed Martin, el consorcio europeo Airbus y las alemanas Mercedes-Benz y Porsche.

La tecnología de las células de baterías de litio-azufre fue desarrollada por Oxis Energy y Codemge, a través de su propio fondo de inversiones, Aerotec, invirtió el año pasado 18,6 millones de reales en una participación del 12% en Oxis Energy, y trajo el proyecto industrial a Brasil con el objetivo de intensificar la cadena productiva del litio en Minas Gerais. La región de Vale do Jequitinhonha, en el nordeste del estado, emerge con potencial para posicionarse como gran productora de ese mineral.

Oxis Energy

Laboratorio de Oxis Energy, la empresa creadora de las baterías de litio-azufre, en InglaterraOxis EnergyLa filial de la empresa, Oxis Brasil, será la primera fábrica a escala comercial de baterías de litio-azufre del planeta. La tecnología se encuentra en fase de desarrollo en varios centros de investigación de todo el globo. En Japón, la compañía Sony trabaja para fabricar baterías de smartphones con esos materiales, mientras que en Estados Unidos, Sion Power Corporation desarrolla baterías vehiculares de litio-azufre. Ese también es el objetivo del Proyecto Alise, un consorcio europeo integrado por 16 empresas, del cual forma parte Oxis Energy, y cuya meta es el desarrollo de nuevos materiales y la comprensión de los procesos electroquímicos involucrados en la tecnología del azufre y litio.

En 2018, Brasil produjo solamente 600 toneladas (t) de litio, un volumen equivalente a alrededor del 0,7% del mercado global. La producción brasileña estuvo a cargo de la Companhia Brasileira de Lítio (CBL), empresa en la cual Codemge posee una participación societaria. El Servicio Geológico de Brasil estima que las reservas nacionales, concentradas en Vale do Jequitinhonha, corresponden al 8% de todo el mineral existente en el mundo, unos 14 millones de toneladas. Australia y Chile son los mayores productores globales de litio, con 51 mil y 16 mil toneladas anuales, respectivamente.

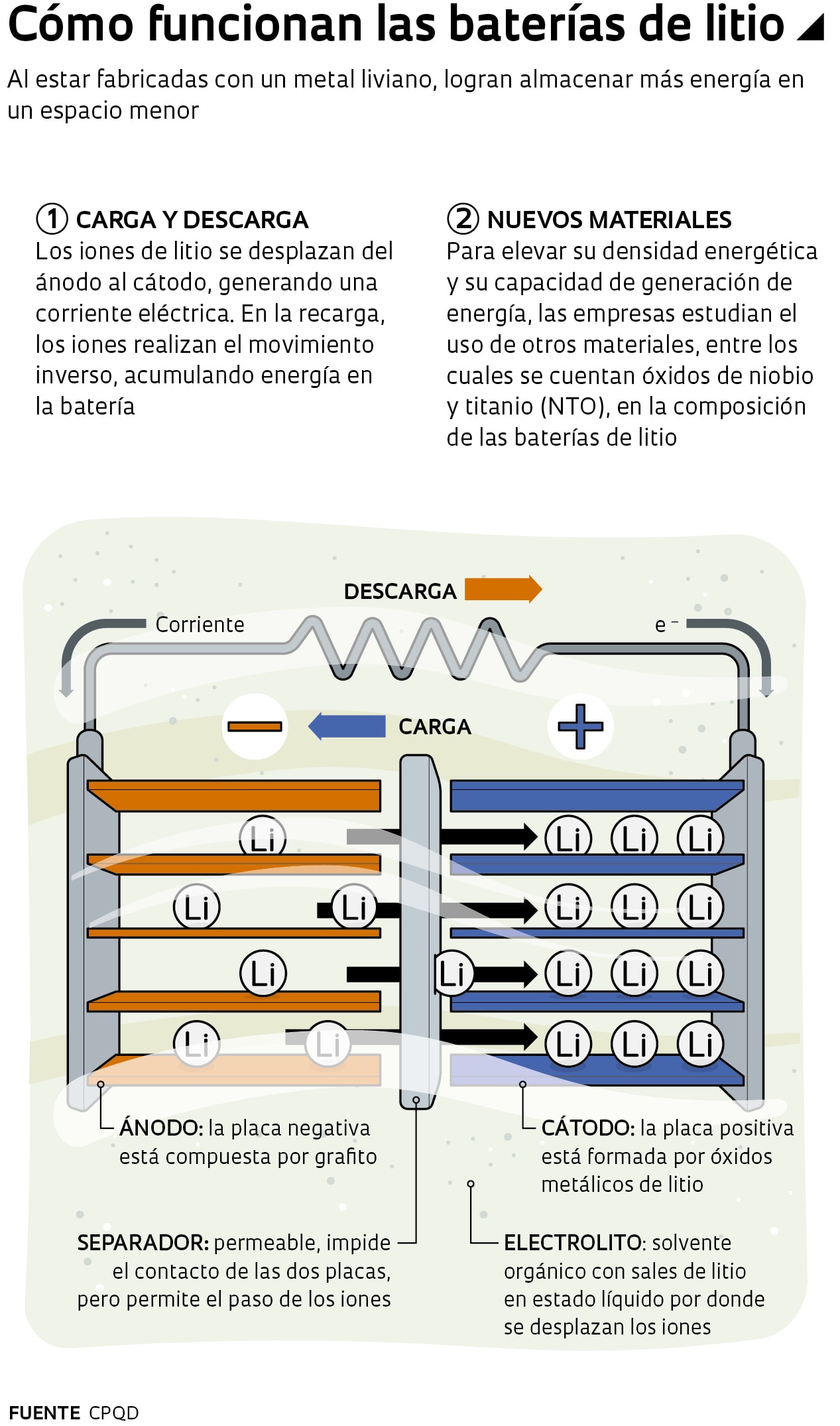

El litio es un metal liviano y de alta densidad energética, es decir, es capaz de concentrar más energía en un espacio menor si se lo compara con las baterías de níquel-cadmio, que fueron utilizadas en los primeros celulares y notebooks o las de automóviles convencionales, de plomo-ácido, que se emplean para el encendido del motor de los vehículos de combustión interna. La mayoría de las baterías de iones de litio están fabricadas con una combinación en la cual el ánodo (el polo negativo) está elaborado con grafito, mientras que el cátodo (el polo positivo) está compuesto de óxido de litio y una mezcla de metales, que incluye níquel, manganeso y cobalto. El electrolito (el medio por donde los iones se desplazan entre los polos) es una mezcla de solventes orgánicos y sales de litio.

La coordinadora de proyectos de investigación, desarrollo e innovación (ID&I) de Codemge, Valdirene Peressinotto, explica que, a partir de los materiales que se utilizan y el proceso productivo, esa combinación de materiales presenta problemas de seguridad cuando se expone a situaciones de estrés, tales como un calentamiento superior a 45 ºC, un cortocircuito o su perforación, un riesgo presente en caso de colisión de vehículos. La solución que ofrece la batería ideada por Oxis Energy prevé el uso de litio metálico en el ánodo, en reemplazo del grafito, y una combinación de azufre y carbono en el cátodo. La empresa desarrolló una tecnología propia para el cátodo y el electrolito. Las pruebas efectuadas apuntan que estas nuevas baterías son seguras, funcionan con normalidad a temperaturas comprendidas entre los -60 ºC y 80 ºC y no explotan cuando son perforadas o cuando se produce un cortocircuito.

Más allá de su seguridad operativa, otra ventaja de las baterías de litio-azufre radica en su densidad energética. Mientras que las de iones de litio concentran un máximo de 240 vatios-hora por kilo (Wh/kg), las de litio-azufre almacenan 450 Wh/kg. En la práctica, esto permite la fabricación de baterías de menor tamaño, más livianas y que proveen mayor autonomía a los vehículos. Otro dato importante, dice Peressinotto, indica que las de iones de litio ya se acercan a su límite teórico de eficiencia, mientras que las de litio-azufre todavía tienen potencial de evolución en lo que concierne a la densidad energética. “Oxis espera llegar a una densidad de 550 Wh/kg en 2020”, informa la coordinadora de ID&I de Codemge.

Con sede en la localidad de Araxá (Minas Gerais), CBMM es la mayor productora global de niobio. En 2018, acordó un convenio con Toshiba Corporation para fabricar una nueva batería de litio. La propuesta del departamento de I&D de Toshiba consiste en sustituir el ánodo de carbono por óxidos mixtos de niobio y titanio (NTO), conservando la configuración tradicional de una aleación de litio y metal en el cátodo. Según Rogério Marques Ribas, gerente ejecutivo de baterías de CBMM, mientras que el ánodo de carbono reacciona al litio y genera estrés estructural, con un aumento de volumen del 13% durante la recarga, el NTO presenta un comportamiento diferente. “Esa diferencia permite una mayor potencia y más velocidad de recarga”, enfatiza.

Si se comparan dos baterías con una misma carga energética, mientras que la versión de iones de litio demanda cuatro horas para su recarga, la versión con NTO solo requiere 10 minutos. La batería NTO también ofrece una durabilidad para uso en vehículos superior a 15 años, mientras que el límite que se obtiene con las de iones de litio es de cinco a diez años. Otra ventaja reside en que el ánodo de NTO aporta mayor seguridad en situaciones de estrés por calentamiento o perforación.

La cooperación entre CBMM y Toshiba contempla que cada una de las empresas invierta 7,2 millones de dólares en una fábrica piloto que se está construyendo en Yokohama, Japón, y que producirá las primeras unidades de prueba dentro de dos años. “Esperamos contar con una tecnología homologada por los clientes en 2021, lo que será el aval para la construcción de una línea de producción a escala industrial”, dice Ribas. Según él, otro proyecto de uso del niobio en baterías lo lleva adelante la empresa estadounidense Wildcat Discovery Technologies, en San Diego, California. En ese emprendimiento también colabora CBMM, cuyo objetivo es el empleo del niobio en el cátodo. El proyecto se encuentra en su etapa inicial de desarrollo.

La búsqueda de un mejor rendimiento en las baterías recargables para vehículos eléctricos refleja un esfuerzo mundial que comenzó hace algunas décadas. El Premio Nobel de Química de 2019, anunciado por la Real Academia de las Ciencias de Suecia, les fue otorgado al matemático y físico estadounidense John Bannister Goodenough, al químico británico M. Stanley Whittingham y al químico japonés Akira Yoshino, por los estudios que ellos llevaron a cabo en las décadas de 1970 y 1980 y que condujeron al desarrollo y a la producción comercial de las baterías de iones de litio modernas.

El Premio Nobel de Química de este año les fue concedido a tres científicos que llevaron adelante investigaciones relacionadas con las baterías de litio

De acuerdo con el informe Global EV Outlook 2019 publicado por la Agencia Internacional de Energía (IEA, en inglés), los principales trabajos en desarrollo en la actualidad involucran modificaciones en las características químicas de las baterías, tales como cátodos fabricados con óxido de litio y un compuesto metálico formado con un 80% de níquel, 10% de manganeso y 10% de cobalto, al contrario de las actuales, que están elaboradas con partes iguales de esos tres metales.

Otra línea de desarrollo es la de cátodos de litio con níquel, cobalto y óxido de aluminio, una solución que se utiliza solamente en las baterías de pequeño porte. El material más estudiado para la aplicación en ánodos es un compuesto de silicio-grafito. La industria automovilística aguarda avances significativos en cuanto al aumento de la densidad de energía y una reducción de los costos para 2025.

El parque global de automóviles eléctricos (puros e híbridos) superó los 5,1 millones de vehículos en 2018 y el de autobuses llegó a 460 mil unidades, según la IEA. La expectativa para 2030 incluye escenarios en los cuales la flota de automóviles oscilaría entre 130 y 250 millones. En Brasil, la cantidad de vehículos eléctricos e híbridos llegó a 10.600 unidades en 2018, según datos de la Asociación Nacional de Fabricantes de Vehículos Automotores (Anfavea). No se cuenta con proyecciones para el mercado brasileño, pero la expectativa de expansión del parque nacional constituye un estímulo para que las empresas produzcan localmente baterías de iones de litio.

Grupo Moura

La fábrica de baterías vehiculares de plomo de la empresa Moura: preparada para producir las recargables de iones de litioGrupo MouraEl grupo Moura, fabricante tradicional de baterías vehiculares de plomo, estableció en su casa matriz, en Belo Jardim (Pernambuco), una división de I&D de baterías de litio. Este año sale al mercado una primera versión para autoelevadores. La empresa también acordó un convenio con la firma estadounidense Xalt Energy, que posee la tecnología de baterías para vehículos pesados, con el objetivo de proveer, en primera instancia, al mercado de ómnibus. Se firmó un contrato con la fábrica paulista Eletra.

El director de la división litio de Moura, Fernando Castelão, informa que la compañía adaptará las baterías que produce Xalt a las condiciones de uso en Brasil. En 2018 se inauguró una nueva planta de producción de Moura que está proyectada para fabricar ese producto. Según Castelão, las baterías de iones de litio requieren precauciones especiales de seguridad para garantizar el aislamiento y la protección adecuada en relación al contacto con el agua. También deben contar con un sistema de refrigeración para mantener una temperatura de trabajo correcta. “En Brasil, los vehículos están sometidos a condiciones climáticas distintas a las de los países del norte”, subraya el ejecutivo.

En São Paulo, la empresa Electrocell, instalada en el Centro de Innovación, Emprendimientos y Tecnología (Cietec) de la Universidad de São Paulo (USP), trabaja en el desarrollo de baterías de iones de litio vehiculares desde 2007, una tecnología surgida del proyecto relacionado con las células de combustible apoyado por el programa Pipe de la FAPESP. La compañía firmó un convenio con Brasil VE Superleves, una ensambladora nacional de vehículos con chasis supercompactos instalada en el Parque Empresarial Anhanguera, en la localidad de Cajamar (São Paulo), que tiene previsto iniciar su actividad industrial en el mes de diciembre. La meta consiste en producir entre 40 y 200 unidades mensuales, entre vehículos de paseo de dos y cuatro plazas, minicamiones y ómnibus de 12 y 24 asientos.

El director de Electrocell, Gerhard Ett, ingeniero químico especializado en fabricación de baterías de litio en Alemania, hace hincapié en que, inicialmente, la empresa importará las células y ensamblará en el país las baterías de litio. El primer lote vendrá de Alemania, pero la compañía también posee contactos comerciales en China, Estados Unidos y Corea del Sur. “Nuestra meta es que toda la producción sea local. Ya disponemos del conocimiento técnico necesario y dominamos el proceso de fabricación. Solo necesitamos una escala de trabajo tal que permita iniciar la producción”, dice Ett, quien también se desempeña como docente en el Centro Universitario FEI, en São Bernardo do Campo (São Paulo).

Para el ingeniero mecánico Paulo Henrique de Mello Sant’Ana, del Centro de Ingeniería, Modelado y Ciencias Sociales Aplicadas de la Universidad Federal del ABC (Cecs-UFABC), el dominio de la producción de baterías será estratégico en un futuro de movilidad eléctrica. Según él, para Brasil es fundamental posicionarse como desarrollador de tecnología y no solo como comprador de productos terminados. “Todavía no sabemos si iniciativas tales como las de CBMM y Toshiba o también Codemge con Oxis, serán viables económicamente y serán capaces de mejorar el desempeño de las baterías de litio actuales, pero es excelente que haya brasileños participando en el proceso de desarrollo”, declara.

Proyectos

1. Desarrollo de compuestos de grafito inyectado aplicados en procesos químicos (nº 04/09113-3); Modalidad Investigación Innovadora en Pequeñas Empresas (Pipe); Investigador responsable Volkmar Ett (Electrocell); Inversión R$ 601.848,93

2. Desarrollo y construcción de una línea de montaje semiautomática para células de combustible (nº 04/13975-0); Modalidad Investigación Innovadora en Pequeñas Empresas (Pipe); Convenio Finep Pipe-Pappe; Investigador responsable Gerhard Ett (Electrocell); Inversión R$ 433.815,72

3. Desarrollo de células de combustible integrado con software y hardware de monitoreo, diagnóstico, control y periféricos (nº 00/13120-4); Modalidad Investigación Innovadora en Pequeñas Empresas (Pipe); Investigador responsable Gerhard Ett (Electrocell); Inversión R$ 352.705,02