Léo Ramos

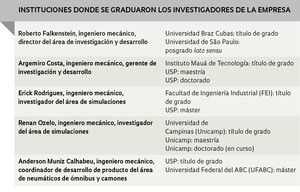

A partir de la izquierda: Erick Rodrigues, Renan Ozelo, Anderson Calhabeu, Argemiro Costa y Roberto FalkensteinLéo RamosEl Ford Mustang y el Chevrolet Camaro son dos de los modelos más codiciados de autos deportivos del mundo. Con diseño innovador, motores potentes, tecnología de punta y diversos detalles de confort a bordo, ambos pugnan por un nicho del mercado compuesto por conductores exigentes y adinerados. Competidores entre sí, poseen algo en común: están equipados con neumáticos creados por el Centro de Investigación y Desarrollo que Pirelli posee en Santo André, en la Región Metropolitana de São Paulo. En 2008, una investigación realizada entre consumidores de Estados Unidos señaló al modelo P4 Four Seasons ‒justamente el que equipa al Mustang y al Camaro‒ como el mejor neumático para todas las estaciones del año. “Normalmente, nosotros somos quienes desarrollamos los neumáticos Four Seasons, que sirven para todas las estaciones del año, una característica del mercado estadounidense, ya que en Europa, los automóviles utilizan neumáticos diferentes en verano y en invierno. Nuestra fábrica en Feira de Santana, en el interior del estado de Bahía, se especializa en la producción de los más modernos modelos para vehículos de alta performance”, comenta Roberto Falkenstein, director del área de investigación y desarrollo (I&D) de Pirelli en Brasil. Los desafíos para el desarrollo de los nuevos neumáticos del Mustang y del Camaro fueron varios, comenzando por la elaboración de un compuesto adecuado para las variaciones de temperatura a lo largo del año, pues en el invierno de Estados Unidos, los termómetros caen fácilmente debajo de cero y en el verano superan los 30º Celsius. “Nos eligieron por nuestra capacidad para proyectar neumáticos para vehículos de alto desempeño”.

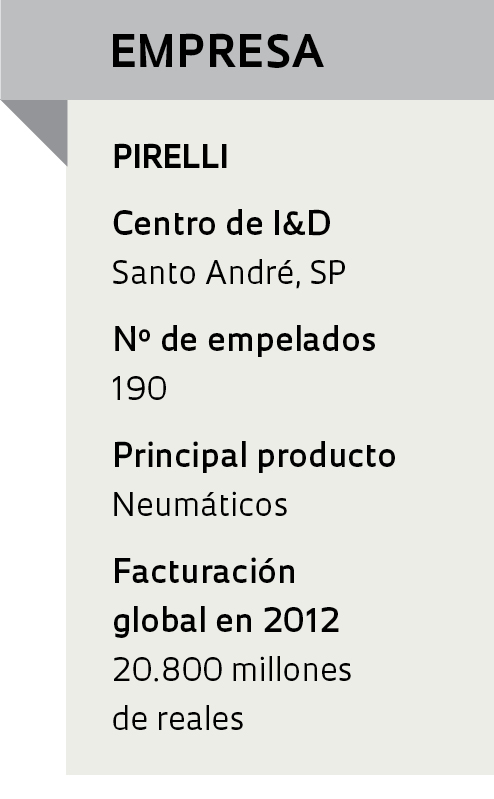

El centro brasileño de I&D de Pirelli, el segundo en tamaño en el mundo detrás del emplazado en la sede de Milán, en Italia, cuenta con 190 colaboradores, en su mayoría graduados en ingeniería, que son los responsables del desarrollo de nuevos neumáticos para toda América Latina y también de productos que se exportan hacia Estados Unidos, Europa y Japón. Anualmente, se testean más de 30 mil neumáticos en la filial y alrededor de 50 modelos son homologados por las ensambladoras instaladas en el país. El centro de Santo André se especializa en todas las líneas de neumáticos (automóviles, camiones, motocicletas, todoterrenos y agrícolas), siendo el único entre las ocho unidades globales de investigación de la compañía que proyecta nuevos modelos para tractores e implementos agrícolas. “Ésta es una capacidad que solamente nosotros tenemos”, afirma Falkenstein, de 52 años. Más allá de Italia y Brasil, el centenario fabricante de neumáticos, fundado en 1872 en Italia y, a partir de 2012, proveedor exclusivo de los neumáticos para la Fórmula 1, también posee laboratorios en Estados Unidos, Rusia, China, Alemania, Reino Unido y México.

El centro brasileño de I&D de Pirelli, el segundo en tamaño en el mundo detrás del emplazado en la sede de Milán, en Italia, cuenta con 190 colaboradores, en su mayoría graduados en ingeniería, que son los responsables del desarrollo de nuevos neumáticos para toda América Latina y también de productos que se exportan hacia Estados Unidos, Europa y Japón. Anualmente, se testean más de 30 mil neumáticos en la filial y alrededor de 50 modelos son homologados por las ensambladoras instaladas en el país. El centro de Santo André se especializa en todas las líneas de neumáticos (automóviles, camiones, motocicletas, todoterrenos y agrícolas), siendo el único entre las ocho unidades globales de investigación de la compañía que proyecta nuevos modelos para tractores e implementos agrícolas. “Ésta es una capacidad que solamente nosotros tenemos”, afirma Falkenstein, de 52 años. Más allá de Italia y Brasil, el centenario fabricante de neumáticos, fundado en 1872 en Italia y, a partir de 2012, proveedor exclusivo de los neumáticos para la Fórmula 1, también posee laboratorios en Estados Unidos, Rusia, China, Alemania, Reino Unido y México.

La empresa desembarcó en Brasil hace 85 años, cuando adquirió su primera unidad fabril, dedicada a la producción de conductores eléctricos, en Santo André. Doce años más tarde, en 1941, inauguró la primera fábrica nacional de neumáticos, en la misma ciudad. La compañía también fue pionera al construir en 1988 un campo de pruebas en Sumaré, en el interior paulista. Con una superficie de 200 mil metros cuadrados, ese predio es un laboratorio al aire libre especializado en la realización de test de neumáticos para automóviles, camionetas, motocicletas, cuadriciclos, autobuses, camiones, vehículos agrícolas e industriales, bicicletas y modelos de competición.

La estructura también se utiliza para la homologación de nuevos modelos de la industria automovilística instalada en el país. Una ventaja de la pista, según la empresa, radica en el sistema de irrigación computarizado que permite controlar el espesor de la lámina de agua en todo su recorrido y, de ese modo, medir el desempeño de los vehículos en situaciones de lluvia. Para lograr mayor precisión en los análisis, la pista de pruebas cuenta con una “banda de vidrio” de 800 milímetros por 600 milímetros, donde los neumáticos dejan sus marcas. Una cámara especial de alta velocidad, dispuesta debajo del suelo, capta todos los puntos de contacto del neumático con el vidrio, aportando datos para el análisis del desempeño del producto. El campo contiene pistas on y off-road compuestas por diferentes tipos de piso (asfalto, tierra, ripio y adoquines), inclinaciones y trazados.

La estructura también se utiliza para la homologación de nuevos modelos de la industria automovilística instalada en el país. Una ventaja de la pista, según la empresa, radica en el sistema de irrigación computarizado que permite controlar el espesor de la lámina de agua en todo su recorrido y, de ese modo, medir el desempeño de los vehículos en situaciones de lluvia. Para lograr mayor precisión en los análisis, la pista de pruebas cuenta con una “banda de vidrio” de 800 milímetros por 600 milímetros, donde los neumáticos dejan sus marcas. Una cámara especial de alta velocidad, dispuesta debajo del suelo, capta todos los puntos de contacto del neumático con el vidrio, aportando datos para el análisis del desempeño del producto. El campo contiene pistas on y off-road compuestas por diferentes tipos de piso (asfalto, tierra, ripio y adoquines), inclinaciones y trazados.

Más allá del campo de pruebas, el centro de I&D de Pirelli está integrado por un conjunto de laboratorios. Un indoor de análisis y estudio del producto terminado, y otros dos, de química y física, destinados a la ingeniería de nuevos materiales, todos emplazados en Santo André. Otra área de soporte es la de simulaciones estructurales y análisis de ingeniería, que emplea la metodología computacional de elementos finitos para proyectar y desarrollar nuevos modelos de neumáticos. “En nuestro departamento realizamos simulaciones matemáticas de un neumático virtual, con la finalidad de analizar su estructura y comportamiento dinámico”, explica el ingeniero mecánico Erick Rodrigues, de 36 años. “Toda interfaz relacionada con las simulaciones por computadora con los fabricantes de automóviles la realizamos nosotros”, agrega el ingeniero, que posee un máster en ingeniería mecánica otorgado por la Universidad de São Paulo (USP) y se desempeña en la empresa desde 1999.

Léo RamosLaboratorio de química: nuevas materias primasLéo Ramos

Un compañero en el laboratorio de Rodrigues es el también ingeniero mecánico Renan Ozelo, de 29 años y graduado en la Universidad de Campinas (Unicamp), en 2009. Ozelo realiza un doctorado en la misma institución y el tema que desarrolla en su investigación es el análisis multiescala del daño y rotura en compuestos de caucho. El joven investigador es el autor de un sistema, bautizado SimCord, volcado a la investigación y desarrollo de componentes de refuerzo para el neumático. Esa herramienta puede modelar las más diversas construcciones de mallas metálicas comerciales, uno de los elementos estructurales que componen los neumáticos. El SimCord incluye una interfaz gráfica por medio de un software, responsable del modelado numérico y el posprocesamiento de los resultados, y también un servidor web, que administra y controla el proceso de cálculo.

“Al probar su eficiencia, el SimCord acabó siendo adoptado por todas las filiales de Pirelli fuera de Brasil”, dice, con un dejo de orgullo, el director Roberto Falkenstein. “Más allá de productos y nuevas tecnologías, también exportamos talentos. El actual director de I&D de China es el brasileño Alexandre Bregantim y el gerente de desarrollo del centro de investigación de Rusia es nuestro colega Edson Marubayashi. También tenemos dos exinvestigadores de Santo André trabajando en Milán, uno en el equipo de Fórmula 1, Edson Gustavo Luzetti, y otro en el grupo del cyber tire, Daniel Pugliese”. Este último, un proyecto global de Pirelli, desarrolla un neumático dotado de un microchip que transmite datos en tiempo real para el conductor, tales como presión, temperatura, condiciones de uso y eventuales daños en el neumático.

Léo RamosTest de compuestos de cauchoLéo Ramos

Inversión en la región

El centro de I&D de Santo André, al igual que las cinco plantas fabriles brasileñas ‒en Santo André, Sumaré, Campinas, Feira de Santana (Bahia) y Gravataí (Rio Grande do Sul)‒ cumple un rol destacado en la organización, porque las operaciones en América del Sur representan más de un tercio de la facturación mundial de Pirelli, que, en este continente, también posee unidades fabriles en Argentina y en Venezuela. Con el objetivo de ampliar su capacidad productiva y mantener el liderazgo en la región, Pirelli estudia destinar unos 400 millones de euros (alrededor de 1.320 millones de reales) para inversiones en la zona entre 2014 y 2017. La empresa no especifica el monto estipulado para investigación y desarrollo, pero informa que, globalmente, reserva el 3,5% de su facturación para inversiones en el sector. Si hacemos las cuentas, en 2012 se invirtieron en los ocho centros de I&D alrededor de 220 millones de euros (726 millones de reales), siendo que en ese año, la facturación global de Pirelli fue de 6.300 millones de euros (20.800 millones de reales). El grupo cuenta con 38 mil empleados distribuidos en sus 22 plantas industriales en 13 países, y, según Falkenstein, es la quinta marca de neumáticos en ventas a nivel mundial y líder en el segmento Premium, una línea con elevado contenido tecnológico.

Uno de los productos recientemente desarrollados en Santo André fueron los neumáticos radiales para camiones y ómnibus de la línea 01 Series. Ellos fueron proyectados especialmente para el mercado sudamericano y su principal ventaja es la ampliación de su ciclo de uso, puesto que, mientras los neumáticos de los automóviles se descartan al finalizar su vida útil, los de los camiones y ómnibus algunas veces son recapados. “Nuestro gran desafío consiste en crear neumáticos para ómnibus y camiones que puedan reutilizarse varias veces”, informa el ingeniero mecánico Anderson Muniz Calhabeu, de 40 años, coordinador de desarrollo de producto del área de neumáticos para ómnibus y camiones.

La empresa también posee convenios con universidades y centros de investigación. “Mantenemos acuerdos con la USP, Unicamp, UFSCar [Universidad Federal de São Carlos] y el Centro Universitario de la FEI”, dice el ingeniero Argemiro Costa, de 55 años, gerente de I&D de Pirelli. Con títulos de máster y doctor en ingeniería mecánica otorgados por la USP, Costa destaca un proyecto reciente con la Unicamp en el área de neumáticos agrícolas, cuyo desafío consistía en hallar la forma de solucionar uno de los problemas planteados por la mecanización de la agricultura, la compactación del suelo por los neumáticos de las máquinas agrícolas (lea en Pesquisa FAPESP, edición nº 210). “El tratamiento de suelos no es una área de actuación de Pirelli. Aprovechamos un convenio que teníamos con la Unicamp desde hace 15 años para recabar conocimientos sobre el tema”, afirma Costa. En forma conjunta, el equipo de investigadores de Pirelli y de la Unicamp, realizaron una serie de estudios, simulaciones y test que ayudaron a la fabricante italiana a crear una nueva línea de neumáticos agrícolas para vehículos de transbordo ‒una especie de vagón abierto tirado por tractores, que trabajan junto a las cosechadoras de caña de azúcar para el transporte del material cortado. “Esa cooperación nos aportó beneficios a nosotros y también a la Unicamp. Fue un trabajo en el cual todos salimos ganando”, declara Costa.

Republicar