Resulta inevitable: las máquinas agrícolas dejan senderos marcados con sus neumáticos cuando trabajan en las áreas de cultivo. Aparte de esas marcas que quedan en el suelo, el peso de los tractores, las cosechadoras y otros vehículos provoca la compactación del suelo. Éste es un problema antiguo, que en el mundo actual de la agricultura de precisión y de alta productividad se intenta minimizar, en aras de un mejor aprovechamiento de la tierra. Con base en la demanda de los productores y de las fábricas de máquinas agrícolas, Pirelli decidió afrontar el problema y ha desarrollado una nueva línea de neumáticos agrícolas que asegura una mejor distribución de las tensiones en el suelo y una disminución de la compactación, al cabo de haber realizado estudios en colaboración con la Universidad de Campinas (Unicamp). El desafío empezó en el Centro de Investigación y Desarrollo, en la localidad de Santo André, Región Metropolitana de São Paulo, donde, con la coordinación del ingeniero Argemiro Costa, gerente de Investigación y Desarrollo (I&D) para Latinoamérica, se verificó la necesidad de conocer mejor el suelo para que la empresa pudiese desarrollar nuevos neumáticos agrícolas.

“El modelado del suelo no se hace en Pirelli. Aprovechamos la existencia de un convenio que mantenemos con la Unicamp desde hace 15 años y entramos en contacto con la Feagri [la Facultad de Ingeniería Agrícola] y la Facultad de Ingeniería Mecánica [FEM] para obtener conocimientos sobre el tema”, dice Costa. Los estudios empezaron en 2008. Fueron seleccionados para ello dos alumnos de cuarto año, Luís Alfredo Barbosa, de la Feagri, y Thiago Henrique Rodrigues, de la FEM, que se hicieron acreedores a becas de estudio de la empresa hasta la maestría, durante un lapso de un año y medio. “La empresa nos consultó con respecto a dudas que tenía acerca de cómo transcurría la interacción del neumático en la compactación del suelo. Y entonces le propusimos realizar ensayos en la caja de suelo de nuestro laboratorio”, dice el profesor Paulo Graziano, de la Feagri.

“La compactación del suelo es un problema serio, debido al alto índice de mecanización. Actualmente es más grave en las plantaciones de caña de azúcar, donde las máquinas empleadas son muy pesadas, de 20 toneladas o más”, dice Graziano. “Debido a que deben pasar por todas las entrelíneas de aproximadamente 0,8 metro [m] de ancho, espaciadas por 1,5 m, alrededor del 60% del área sufre la acción de los neumáticos o por los marcas de las máquinas de cosecha o transporte. En esa configuración de cultivo transitan 32 neumáticos durante el ciclo de producción de la caña de azúcar”. Uno de los vehículos empleados en ese cultivo, que perjudica sobremanera al suelo, es el llamado transbordo, una especie de vagón abierto, tirado por tractores. Los vagones de transbordo trabajan junto a las cosechadoras en la remoción y el transporte del material producto de la zafra hasta el área de transbordo, desde donde la caña cortada es transportada hacia las centrales en camiones. “Cada vagón de transbordo cargado puede pesar más de 15 toneladas, y generalmente se utilizan dos de esos vehículos remolcados por tractores”, dice Graziano, quien explica que la compactación del suelo reduce los espacios vacíos y dificulta el movimiento del aire y el agua en el suelo, necesarios para lograr un mejor desarrollo de las plantas. Sin estas buenas condiciones, la productividad disminuye.

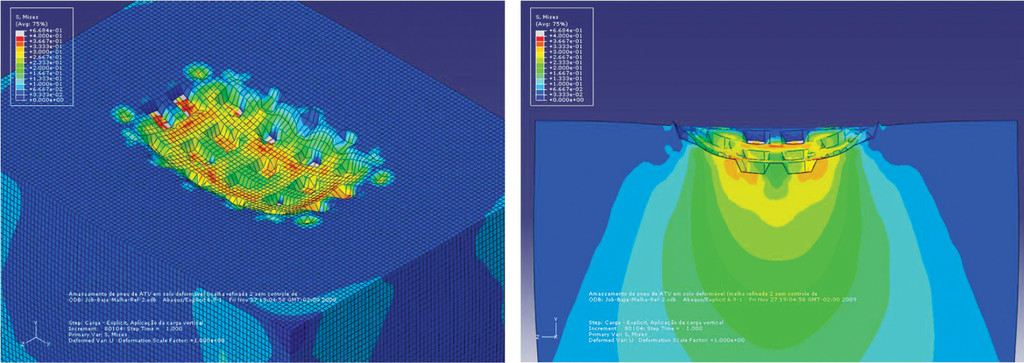

-FEM/ UnicampArriba, el modelo computacional muestra el resultado de la interacción entre el neumático y el suelo captada por instrumentos y sensores-FEM/ Unicamp

“Realizamos experimentos con algunos neumáticos que mostraron la deformación y el nivel de compactación del suelo, e incluso a qué profundidad ocurren estas alteraciones. También se verificó en qué área del neumático el efecto resulta más evidente”, dice Graziano. Los experimentos se realizaron en una caja de suelo del Laboratorio de Máquinas Agrícolas y Agricultura de Precisión de la Unicamp. La caja está construida en cemento y tiene 12 m de largo, 2 m de ancho y 1,5 m de profundidad. Sobre ella corre una estructura de acero con una serie de aparatos, tanto para la preparación del suelo adentro como para mover el neumático y ejercer la presión necesaria para efectuar los ensayos. La caja fue preparada con un suelo de textura media, de acuerdo con el Sistema Brasileño de Clasificación de Suelos, siguiendo una metodología desarrollada en el propio laboratorio. El neumático se asentó sobre la estructura de acero y se le aplicaron dos niveles de carga, correspondientes al 55% y al 100% de la capacidad del modelo de neumático agrícola de Pirelli utilizado en el experimento.

Recursos digitales

Durante los test, se realizaron ensayos tanto con el neumático quieto como en movimiento, y se observaron las deformaciones verticales y laterales del mismo y del suelo, con la ayuda de instrumentos y sensores instalados en la caja de pruebas. También se efectuó un análisis de laboratorio destinado a la obtención de los parámetros del suelo empleado, en el Laboratorio de Suelos de la Feagri. Toda el área de contacto se midió con recursos gráficos digitales. Una vez analizados, los datos se le transfirieron al equipo de la Facultad de Ingeniería Mecánica, bajo la coordinación del profesor Euclides Mesquita Neto, y sirvieron como parámetros iniciales para la caracterización del modelo numérico. Mediante modelado matemático, éstos mostraron la interacción entre el neumático y el suelo, e indicaron la zona de compactación y la extensión de la profundidad. Se efectuaron dos asociaciones: de compactación y de movimiento del suelo. “Cuando el neumático entra en contacto con el suelo, las barras [las grandes prominencias del neumático] o gajos mueven la tierra, pero no la compactan: recién después de ese movimiento, se produce la compactación”, dice el ingeniero Igor Zucato, jefe de desarrollo de productos agrícolas de Pirelli. Zucato explica que la producción de un nuevo neumático requiere de una serie de parámetros. “Son curvaturas sumamente complejas, ángulos de posicionamiento de las barras ‒mayores o menores‒ en el sentido longitudinal o transversal. Junto a todo esto existe una característica de los neumáticos agrícolas, y es que no pueden patinar demasiado: deben contar con una excelente tracción, y aparte deben elaborarse con compuestos de caucho sumamente resistentes al corte, pues trabajan en ambientes con muchas piedras y tallos cortados que pueden perforarlos”, dice Zucato.

PirelliEn rojo, las partes más profundas en el sueloPirelli

“Antes del test imaginábamos que aumentando el área de contacto del neumático con el suelo disminuiría la compactación, lo que no es cierto, tal como luego quedó demostrado”. Lo que interesa en los neumáticos es la distribución del peso y el ángulo, la profundidad, el espaciamiento y la cantidad de barras, y si serán mejores de acuerdo con el modelo y la máquina para la cual van a servir. “Estos datos determinarán la interacción con el suelo”, dice Zucato. Para llegar a los nuevos neumáticos, la empresa se vale de la simulación en sistemas computacionales, muchas veces en supercomputadoras, antes de elaborar el primer prototipo. “Utilizamos desde hace 25 años modelos matemáticos que comprenden el empleo de software de mercado y otros que nosotros mismos desarrollamos acá en Brasil o en la matriz de la empresa, en Milán, Italia”, dice Costa.

El centro de I&D brasileño de Pirelli es el segundo en porte entre los ocho existentes en el mundo, sólo detrás del italiano. “El área de investigación en neumáticos agrícolas solamente existe en Brasil, desde donde desarrollamos productos para todo el mundo”, explica Zucato. Con su fuerte impronta agrícola, Brasil produjo 807 mil neumáticos para ese tipo de uso en 2012, una cifra que representa algo más del 1% de todos los neumáticos fabricados en el país, según la Asociación Nacional de la Industria de Neumáticos (Anip). El aumento con relación a 2011 fue del 1,6%. En los experimentos computacionales realizados en Pirelli, los neumáticos recibieron todo tipo de cargas en distintas simulaciones de dibujo y características. Y ahora se ha incorporado el conocimiento del suelo. “El trabajo con la Unicamp resultó en la generación de un conocimiento que ya se está aplicando en diversos productos, no solamente en neumáticos”, dice Zucato. Contribuyó para ello la contratación en Pirelli de dos alumnos de la Unicamp que participaron en el estudio. “Luís Alfredo, quien trabajó directamente en la caja de suelo, aportó bastante información, fundamentalmente en lo que hace a la interacción y al comportamiento del suelo”, dice. Alfredo permaneció dos años en Pirelli y después optó por hacer su doctorado y trabajar en el Laboratorio Nacional de Ciencia y Tecnología del Bioetanol (CTBE), también en Campinas.

Eduardo CesarEl tractor remolca los llamados vagones de transbordo en una plantación de caña de azúcarEduardo Cesar

Desempeño en tracción

Con los nuevos datos, Pirelli desarrolló una línea de neumáticos que cuenta entonces con el conocimiento de suelo agregado. Uno de éstos, el primero que se lanzó, ya se encuentra en uso en los vagones de transbordo de caña de azúcar. “Cuenta con dibujo de la banda de rodadura, un tipo de curvatura y una cantidad de barras distintos que aquéllos presentes en la configuración que se empleaba antes del estudio. El nuevo neumático tiene un mejor desempeño en tracción con relación a los anteriores, sumado a su alto índice de limpieza”, dice Zucato. La limpieza consiste en la no acumulación de tierra y piedras entre las barras del neumático. “A la línea de neumáticos con baja compactación la denominamos high flotation, pues está integrada por aquéllos que distribuyen mejor el peso. Estamos preparando para su pronto lanzamiento una línea de neumáticos agrícolas que también contará con conocimiento agregado con relación a la compactación del suelo.”

La colaboración entre Pirelli y la Unicamp ha redundado así en diversos beneficios. “En este tipo de estudio todos ganan: nosotros, pues obtuvimos un conocimiento que no poseíamos, y creemos que la universidad también cuenta ahora con una mayor profundización en el área conocida como terramechanics, o terramecánica, que estudia la relación entre el suelo y los vehículos. También dejamos a disposición todos los datos para la realización de otros estudios o para otras empresas, pues la interacción trascurre bajo el principio de innovación abierta. Petrobras, por ejemplo, puede llegar a erigirse en beneficiaria en lo atinente al contacto entre cables submarinos y el fondo del mar, pues la interacción con el suelo es análoga”, dice Costa. Y el profesor Paulo Graziano está preparando un artículo científico para su publicación en una revista especializada.

Republicar