El químico brasileño Hernane Barud, de la Universidad de Araraquara (Uniara), tiene previsto inaugurar en el mes de julio en Santa Bárbara d’Oeste, un municipio del interior del estado de São Paulo, la segunda unidad de producción de membranas de celulosa bacteriana de la empresa HB Biotech, de la que es socio. Fruto de una inversión cercana al millón de reales por parte del grupo Amas Investimentos, que se asoció a la empresa el año pasado, esta nueva planta ampliará la producción mensual a 7.000 láminas de 50 centímetros (cm) por 30 cm.

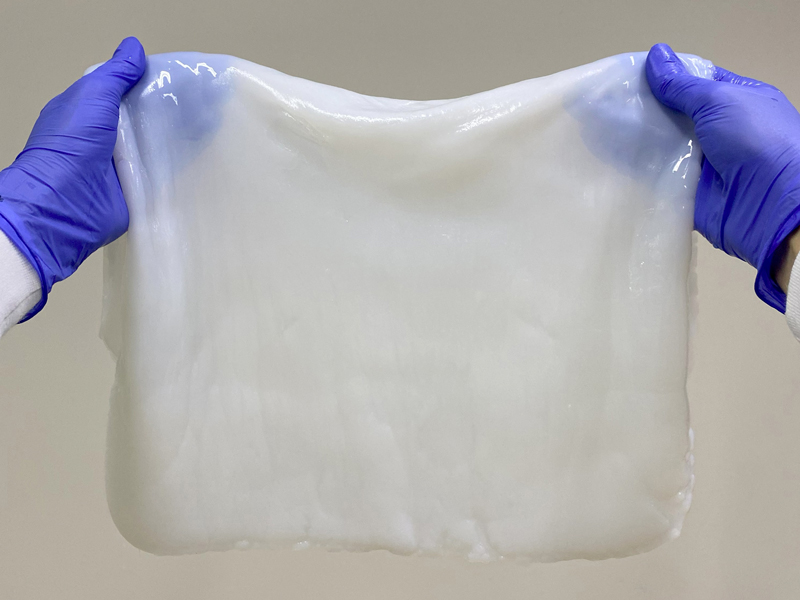

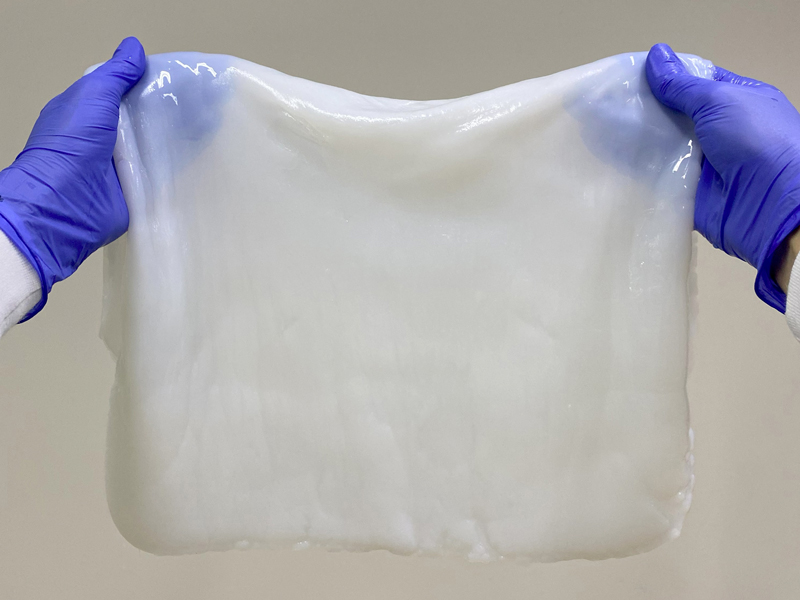

Flexibles, biocompatibles y dotadas de una gran resistencia mecánica, las membranas se producen mediante la fermentación controlada de linajes seleccionados de bacterias Komagataeibacter raethicus (véase la infografía al lado). Funcionan como soporte para la regeneración de la piel y como barrera de contención contra las infecciones bacterianas. Por esta razón, facilitan la cicatrización de heridas, quemaduras y úlceras crónicas, reemplazando a otros productos similares elaborados con compuestos derivados del petróleo. Una vez completada la cicatrización, se desprenden por sí solas, como las costras oscuras que se forman naturalmente sobre las heridas. También sirven para filtrar líquidos y como espesantes de alimentos o cosméticos tales como acondicionadores del cabello, entre otras aplicaciones.

“Produciremos tanto membranas de uso medicinal como insumos, en forma de gel y microfibras, que las empresas de los sectores de cosméticos y alimentos podrán utilizar como espesantes”, dice Barud. “Es un mercado en crecimiento”. Según la consultora estadounidense Business Research Insights, este tipo de material representó en 2024 un mercado global de 480 millones de dólares, con un crecimiento estimado del 18 % anual entre 2025 y 2033.

Barud realizó una maestría y un doctorado sobre membranas bacterianas en la Universidade Estadual Paulista (Unesp), en su campus de Araraquara, y fue socio de Nexfill, fabricante de este tipo de material hasta que la empresa cerró, en 2017. Luego de eso ayudó a crear la firma HB Biotech, actualmente instalada en la incubadora municipal de Araraquara, en el interior paulista.

Con el apoyo de la FAPESP y en colaboración con universidades paulistas, HB Biotech investiga las posibilidades de incorporar fármacos a la membrana producida a partir de la bacteria Gluconacetobacter xylinum. Una de las posibilidades es reforzarla con rifampicina, un antibiótico que se aplica para tratar infecciones cutáneas, tal como lo informa un artículo publicado en abril de 2024 en la revista Cellulose. Otra es el aditamento de alginato de calcio, que apunta a un tratamiento más rápido contra las quemaduras, como se describe en un artículo publicado en Acta Cirúrgica Brasileira, en su edición de julio de 2024.

Las investigaciones realizadas en las universidades han contribuido al desarrollo de esta área en Brasil. En uno de los edificios de la Estación Experimental de Caña de Azúcar de la Universidad Federal Rural de Pernambuco (UFRPE), en su campus de Carpina, situado a 45 kilómetros de Recife, la capital del estado, funciona el laboratorio de producción de una empresa surgida en el ámbito académico, Polisa Biopolímeros, creada en 2015. Las membranas que allí se producen, elaboradas a partir de la bacteria Gluconacetobacter hansenii, cuando están terminadas tiene el formato de una película, cuyo espesor varía entre 0,01 milímetros (mm) y 0,03 mm, su porosidad es de un 85 % y presentan alta capacidad de absorción y retención de agua (un 190 %), tal como se describe en un artículo publicado en marzo en la revista científica Carbohydrate Polymer Technologies and Applications.

“Ya podemos comercializarlas, pero estamos adecuando el proceso para poder producirlas a una escala mayor”, comenta la farmacéutica Girliane Regina da Silva. En 2022, la Agencia Nacional de Vigilancia Sanitaria (Anvisa) de Brasil le concedió a la empresa el registro de dos usos de la membrana: para el tratamiento de uñas extraídas, favoreciendo el crecimiento de uñas nuevas, y para lesiones externas del aparato urinario, ambos en la clase I, que abarca productos médicos que absorben los líquidos liberados por las lesiones superficiales y pueden utilizarse durante algunos días.

Polisa es un ejemplo que ilustra la trayectoria de muchas startups nacidas en las universidades. La producción académica ha sido intensa. Desde 1998, cuando el ingeniero de producción Francisco Dutra, de la UFRPE, encontró la bacteria G. hansenii en los tanques de fermentación de la caña de azúcar y descubrió que a partir de ella podrían producirse membranas de celulosa, se publicaron decenas de artículos en revistas científicas nacionales e internacionales, señalando la capacidad de la membrana para favorecer la cicatrización de heridas y arterias en ratas, conejos, perros y cerdos. En seres humanos, se la ha utilizado para obturar perforaciones del tímpano y ayudar en la recuperación de heridas, incluyendo las de personas con diabetes, que son difíciles de tratar.

La mayor dificultad de la empresa reside en ampliar la escala de producción. “Para poder crecer, necesitamos inversiones, que no tenemos”, comenta el cirujano José Lamartine de Andrade Aguiar, profesor jubilado de la Universidad Federal de Pernambuco (UFPE) y uno de los siete socios titulares de la empresa. Hasta ahora, según él, las conversaciones con posibles inversores no han llegado a buen puerto. La empresa se mantiene básicamente con fondos procedentes de proyectos de investigación de agencias estaduales o federales, además de los aportes de los propios socios, todos con otras actividades.

La membrana, un polímero compuesto esencialmente de moléculas de glucosa, tiene una larga historia. En 1886, cuando estudiaba la fermentación del ácido acético, el componente principal del vinagre, por la bacteria G. xylinum, el químico británico Adrian John Brown (1852-1919) detectó por primera vez este tipo de película gelatinosa formada por celulosa pura, con la misma estructura química de la celulosa sintetizada por las plantas. En los años siguientes, otras bacterias, entre ellas Azotobacter, Bacillus, Lactobacillus y Zooglea se mostraron capaces de producir ese material a gran escala.

Los medios de cultivos ricos en glucosa, fósforo, nitrógeno y carbono, tales como las cascarillas del café, la paja de trigo, el bagazo de frutas (como los cítricos que se utilizan en HB Biotech) y los residuos de la producción de cerveza o queso y del procesamiento de la caña de azúcar (como la melaza utilizada en Polisa Biopolímeros) sirven como nutrientes bacterianos. “Las bacterias eliminan el polímero por sus poros después de haberse alimentado de los azúcares de la melaza”, explica la bióloga Layla Mahnke, de Polisa, mostrando los frascos donde se cultivan las bacterias.

HB biotechBiocelulosa producida por HB Biotech utilizada en la producción de la membranaHB biotech

Equivalencia con los materiales sintéticos

Tanto las membranas de los fabricantes nacionales ‒entre ellos Bionext, Fibrocel, Innovatecs y Vuelo‒ como las que se producen en Estados Unidos, Canadá, Suecia, Reino Unido, Alemania, Francia y Japón, promovieron una cicatrización más rápida y menos costosa de heridas y quemaduras que la mayoría de sus equivalentes sintéticos, según un artículo elaborado por investigadores del Laboratorio Químico-Farmacéutico de la Fuerza Aérea Brasileña y de Polisa Biopolímeros, publicado en febrero de 2024 en la revista Research, Society and Development. No obstante, enfrentan la competencia de membranas emulsionadas con goma xántica o xantana, etanol y ácido acético, o fabricadas con algunos productos sintéticos como poliuretano y rayón.

En otra investigación, un grupo de la Unesp, en su campus de Botucatu, descubrió que una membrana producida por la bacteria Acetobacter xylinum en la empresa Innovatecs, de São Carlos, en el interior paulista, estimula la producción de interleuquina 10 (IL-10), una proteína con acción antiinflamatoria. Los resultados fueron detallados en un artículo publicado en febrero de 2022 en la revista Materials Letters.

Aunque se trata de un material prometedor, todavía quedan cuestiones por resolverse. Investigadores de la Universidad Itmo (anteriormente denominada Universidad de Tecnología de la Información, Mecánica y Óptica de San Petersburgo), en Rusia, advierten sin embargo sobre la necesidad de profundizar los estudios de biocompatibilidad a largo plazo y de eventuales reacciones indeseables del organismo, así como del establecimiento de protocolos estandarizados para las pruebas de eficacia de las membranas de celulosa bacteriana, como sostienen en un artículo que saldrá publicado en junio en la revista Carbohydrate Polymers.

“Una de las grandes dificultades es la ampliación de la escala de producción, ya que se trata de un proceso fermentativo”, dice el químico Guillermo Castro, de la Universidad Federal del ABC (UFABC), quien participa en las investigaciones que se están llevando adelante en HB Biotech. Junto con su equipo, busca nuevas especies de bacterias capaces de producir membranas celulósicas y estudia la posibilidad de añadirle fármacos antitumorales al material. “Para evitar la competencia con grandes empresas, deberíamos apuntar a hallar aplicaciones específicas, como el uso de membranas para tratar quemaduras o un gel para algunos tipos de cáncer cerebral”, sugiere.

Este artículo salió publicado con el título “Dobles de piel” en la edición impresa n° 352 de junio de 2025.

Proyectos

1. Una plataforma basada en biocelulosa para el cultivo de células (nº 18/25512-8); Modalidad Ayuda de Investigación – Regular; Investigador responsable Hernane da Silva Barud (Uniara); InversiónR$ 154.139,06.

2. Cultivo de células madre mesenquimales de médula ósea humana sobre scaffolds de Nanoskin para la reconstrucción de la superficie ocular (nº 15/10727-0); ModalidadAyuda de Investigación – Regular; Investigadora responsable Silvana Artioli Schellini (Unesp); Inversión R$ 46.418,33.

Artículos científicos

BULKINA, A. y PRILEPSKII, A. Bacterial cellulose: Is it really a promising biomedical material? Carbohydrate Polymers. v. 357, 123427. 1º jun. 2025.

CARVALHO, R. S. F. de et al. Bacterial cellulose hydrogel produced by Gluconacetobacter hansenii using sugarcane molasses as medium: Physicochemical characterization for wound healing applications. Carbohydrate Polymer Technologies and Applications. v. 9, 100632. mar. 2025.

HATA VIVEIROS, M. M. et al. Physical, functional and biochemical features of Nanoskin (R) bacterial cellulose scaffold as a potential carrier for cell transference. Materials Letters. v. 308, n. A, 131109. 1º feb. 2022.

MONTEIRO DOS SANTOS, K. et al. Curativo regenerativo de celulose bacteriana para lesões por ressecção tumoral. Revista de Enfermagem Atual In Derme. v. 99, n. 1, e025025. 20 feb. 2025.

MUNHOZ, L. L. de S. et al. Bacterial nanocellulose/calcium alginate hydrogel for the treatment of burns. Acta Cirúrgica Brasileira. v. 39, p. 1. 2024.

PALÁCIO, S. B. et al. Application of wound dressings based on bacterial cellulose in the healing of chronic and complex wounds: Trends and perspectives. Research, Society and Development. v. 13, n. 2. e1813244920. 6 feb. 2024.

SILVA, J. G. M. da et al. Melatonin and bacterial cellulose regulate the expression of inflammatory cytokines, VEGF, PCNA, and collagen in cutaneous wound healing in diabetic rats. Polymers. v. 16, n. 18. 2611. 15 sep. 2024.

SILVEIRA, F. C. A. et al. Tratamento do tímpano perfurado com enxerto de celulose bacteriana: Ensaio clínico controlado e randomizado. Brazilian Journal of Otorhinolaryngology. v. 82, p. 203-208. 8 sep. 2015.

YAMADA, C. et al. Bacterial cellulose-based scaffold: Synthesis and surface modification for sustained rifampicin release for topic skin infections treatment. Cellulose. v. 31, p. 4441-60. 14 abr. 2024.

Republicar