La carrera por la producción comercial del etanol de segunda generación, el que se obtiene a partir de la celulosa, está tardando bastante más de lo que se esperaba. Varios competidores desistieron a mitad de camino y actualmente se asiste a una instancia decisiva, con disputas por el liderazgo. Tres plantas industriales parecen hallarse cercanas a lograr un nivel óptimo de eficiencia tecnológica y factibilidad económica. Dos de ellas se encuentran en Brasil: una de Raízen, en Piracicaba (São Paulo), y otra de GranBio, en São Miguel dos Campos (Alagoas). Ambas utilizan como materia prima residuos de la caña de azúcar, tales como paja y bagazo, sobrantes de la producción tradicional de bioetanol. La tercera, propiedad del consorcio Poet-DSM, funciona en Emmetsburg, en el estado de Iowa (EE.UU.), y convierte restos de la producción de maíz en combustible.

La persistencia de las tres empresas es extraordinaria en un ambiente que viene acumulando expectativas frustradas. Hace una década, las evidencias de que ya se contaba con una tecnología madura para producir biocombustibles a gran escala a partir de materia prima en abundancia –madera o residuos agrícolas– atrajeron un considerable volumen de capital de riesgo, que se invirtió en la construcción de lo que serían las primeras plantas comerciales. El alto precio del petróleo –con picos por encima de los 100 dólares el barril, entre 2008 y 2011– y los fuertes incentivos públicos en Estados Unidos a la producción de etanol de segunda generación planteaban un escenario aún más atractivo. Pero la decisión de construir las centrales se reveló como algo mucho más riesgoso que lo esperado. Los obstáculos en los procesos de producción que impedían el funcionamiento ininterrumpido de los equipamientos, asociados con los altos costos de algunos de los insumos, demostraron que hacían falta más investigación e inversiones para construir una trayectoria más competitiva.

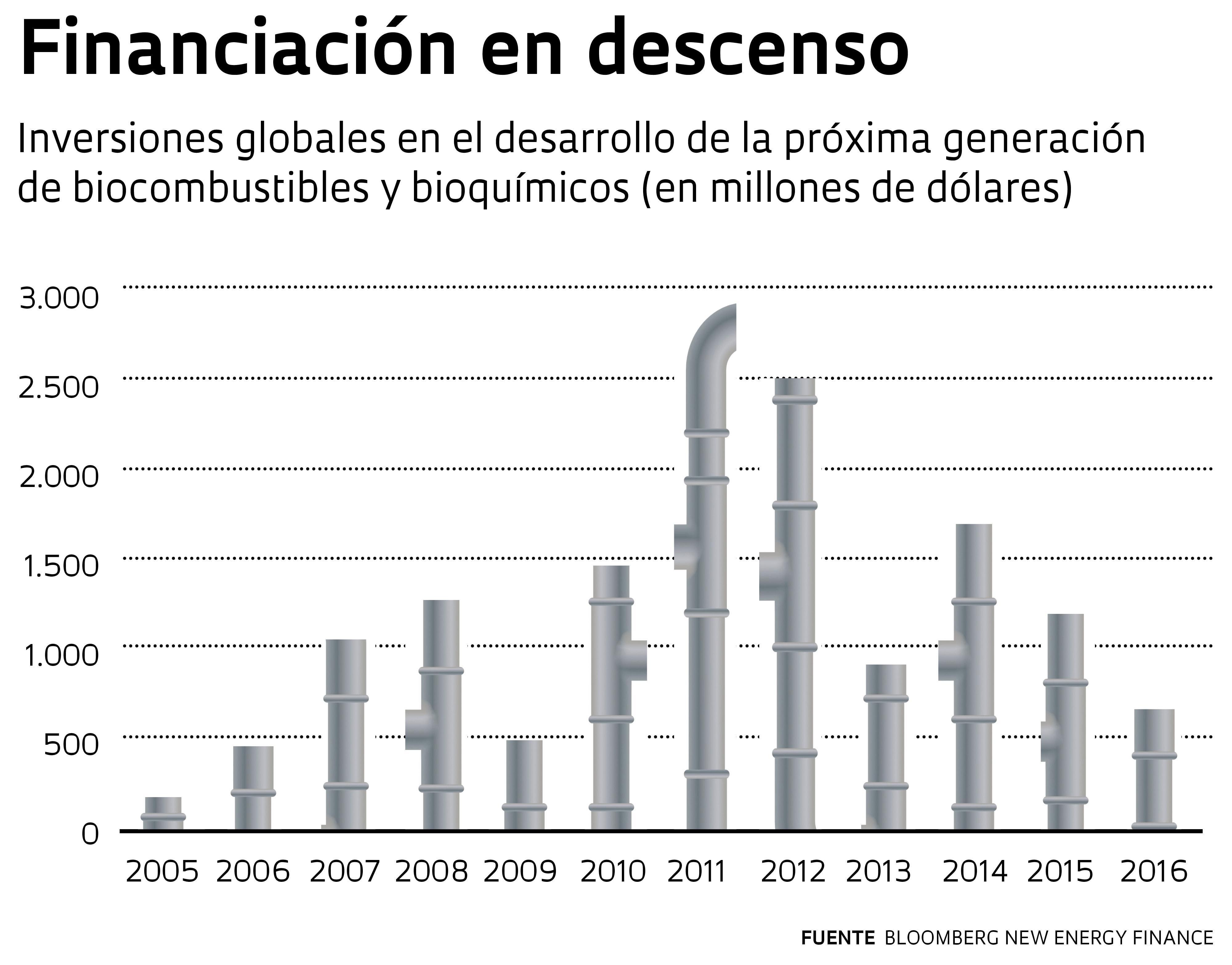

A eso le siguió un período de contracción. Según datos que revela la consultora Bloomberg New Energy Finance, las inversiones globales en biocombustibles de nueva generación, que habían llegado a sumar cerca de 3.000 millones de dólares en 2011, cayeron hasta los 1.000 millones de dólares en 2013 y a poco más de 500 millones de la misma moneda en 2016. Las empresas revisaron sus planes. El grupo español Abengoa cerró en 2015 su usina en Hugoton, en el estado de Kansas (EE.UU.). En el mes de noviembre pasado, la multinacional DowDuPont puso en venta, por 225 millones de dólares, su planta de etanol celulósico en la ciudad de Nevada, estado de Iowa (EE.UU.), y todavía no apareció un comprador. La empresa anunció que permanecerá en el mercado de los biocombustibles comercializando insumos específicos, tales como levaduras modificadas genéticamente, capaces de mejorar el rendimiento de los productores. La unidad tiene capacidad para producir 110 millones de litros de etanol por año, pero nunca operó comercialmente.

Raízen

La conversión del bagazo de la caña en combustible está cerca de lograr viabilidad comercialRaízenHay startups creadas en Estados Unidos para brindarle soporte a la industria que optaron por corregir sus planes de negocio, como en el caso de Solazyme, de la ciudad de San Francisco, que se dedica a la producción de alimentos, o Amyris, de Emeryville, California, que ahora produce cosméticos, fragancias y medicamentos contra el paludismo. “El recorrido para el desarrollo de la tecnología ha sido más largo y sustancialmente más oneroso de lo que habían previsto los expertos”, dice el ingeniero Viler Janeiro, director de negocios de etanol celulósico de la empresa de biotecnología Centro de Tecnologia Canavieira (CTC), que construyó una planta modelo en el municipio paulista de São Manuel.

En la producción de etanol de primera generación, se utiliza solamente un tercio de la biomasa, mediante la fermentación de la sacarosa del jugo de la caña. En la segunda generación, el reto consiste en aprovechar también el bagazo y la paja, fuentes de celulosa, hemicelulosa y lignina, que suman los otros dos tercios de la energía de la planta y no se metabolizan en el sistema convencional. De manera general, las tecnologías aplicadas en las centrales de segunda generación someten la biomasa a un pretratamiento, para romper la estructura del material lignocelulósico; un proceso de hidrólisis, en el cual las enzimas se utilizan para transformar los polímeros de celulosa y hemicelulosa en azúcares; y de fermentación, mediante la utilización de levaduras modificadas genéticamente que transforman los azúcares provenientes de la biomasa en etanol. El desarrollo de levaduras avanzó en forma desigual para el aprovechamiento de la celulosa y de la hemicelulosa. Hay microorganismos más eficientes para romper las hexosas, que son azúcares con cinco carbonos, provenientes de la hidrólisis de la hemicelulosa. Otro escollo importante para lograr viabilidad económica tiene que ver con el costo de las enzimas necesarias para generar los azúcares, que aún se considera muy elevado.

Para el ingeniero químico Carlos Eduardo Vaz Rossell, resulta crucial que pueda mejorarse la eficiencia de las enzimas y reducirse su costo. “Brasil tiene una ventaja, que consiste en la disponibilidad de un gran volumen de biomasa en la propia central bajo la forma de bagazo. Eso colabora para la búsqueda de viabilidad económica y justifica nuevas inversiones en investigación”, dice Vaz Rossell, quien coordinó entre 2010 y 2016 la planta piloto del Laboratorio Nacional de Ciencia y Tecnología del Bioetanol (CTBE), vinculado al Centro Nacional de Investigación en Energía y Materiales (CNPEM), en Campinas.

GranBio

Bioflex, central de la empresa GranBio en la localidad de São Miguel dos Campos, estado de Alagoas: la tecnología importada de Italia no funcionó de acuerdo con lo prometidoGranBioEn cuanto a lo que tiene que ver con el aprovechamiento de la paja, los retos son de orden logístico –hay que levantarla del campo y trasladarla a la usina– y de productividad. El ingeniero químico Antonio Bonomi, coordinador de la división de inteligencia de procesos del CTBE, afirma que aún no se sabe con certeza cuánta paja puede extraerse de los cañaverales para usarla como materia prima. “La conservación de una parte de la paja mejora la productividad de la caña, conservando la humedad y los nutrientes”. A estos desafíos se les sumó que surgieron problemas de ingeniería que no se habían previsto, algunos de solución cara y compleja, que impidieron el funcionamiento de la mayoría de las usinas en el plazo estipulado.

El gerente de biocombustibles del Banco Nacional de Desarrollo Económico y Social (BNDES), Artur Milanez, no está de acuerdo con la percepción corriente que vislumbra a la demora en la viabilidad económica como un fracaso de la tecnología. “Estamos atravesando la etapa final de investigación y desarrollo (I&D). Es normal, cuando se testean rutas tecnológicas, que ocurra un proceso de encogimiento hasta arribar al proceso más eficiente”, sostiene. En 2011, el BNDES y la Financiadora de Estudios y Proyectos (Finep) aportaron 3.000 millones de reales para el Plan Conjunto de Apoyo a la Innovación Tecnológica Industrial de los Sectores Sucroenergético y Sucroquímico (Paiss), para el desarrollo de nuevas tecnologías de procesamiento de la biomasa de la caña. En la cartera de proyectos patrocinados figuraban Raízen y GranBio, junto a otras empresas, tales como Abengoa, CTC y Petrobras, entre otras.

El costo de las enzimas necesarias para producir etanol de segunda generación todavía es elevado

La que parece más cerca de alcanzar la escala comercial es Raízen. La empresa, una joint venture entre la brasileña Cosan y la multinacional Shell, montó una central en Piracicaba en 2014 que produce simultáneamente las dos generaciones de combustible. Durante la última zafra produjo 12 millones de litros de etanol celulósico y la meta es alcanzar los 25 millones de litros este año y 40 millones de litros, la capacidad total instalada, para el año que viene. Raízen validó una inversión realizada en la década pasada por Shell: una participación en la empresa Iogen Energia, que cuenta con una planta piloto de etanol extraído de la paja del trigo en Ottawa, Canadá. “Efectuamos un análisis de la factibilidad de la tecnología y notamos que era interesante”, comenta Antonio Stuchi, director ejecutivo de Tecnologías y Proyectos de Raízen.

En Canadá, la idea aprovechar la paja del trigo no dio resultado: el proceso requería una cantidad de agua que se consideró antieconómica. Pero el conocimiento fue útil para la estrategia de Raízen. “No estábamos seguros si las enzimas serían eficientes y estábamos a oscuras en cuanto a la capacidad de las levaduras para actuar sobre las pentosas”, recuerda. Ninguno de esos temores se concretó. “Pero nos tomaron de sorpresa algunos problemas de ingeniería”. El alto nivel de suciedad presente en la biomasa condujo a la creación de una etapa de prelimpieza. También fue necesario rediseñar el proceso de separación de los azúcares y de la lignina e introducir más filtros y centrífugos. Pero el problema principal era la corrosión de los dispositivos en el pretratamiento, que provocaba una operación intermitente. “La agresividad de la paja de la caña, con abundancia de sílice, era mucho mayor que la de la paja del trigo”, dice Stuchi.

El ingeniero agrónomo Gonzalo Pereira, docente del Instituto de Biología de la Unicamp que fue cofundador y científico en jefe de GranBio, dice que las empresas incurrieron en el error de transferir tecnologías de plantas piloto a centrales sin testearlas a un nivel intermedio. “Se consideró que el mayor obstáculo serían las etapas biotecnológicas, de enzimas y levaduras, que fueron superadas. Nadie imaginó que surgirían inconvenientes en la parte mecánica del proceso, en los dispositivos de pretratamiento”, dice. Según Pereira, se apostó a que el comportamiento de la celulosa en el caso de la industria del papel se repetiría. “Mientras que la estructura de la lignocelulosa de la madera repele el agua y se ablanda con el pretratamiento, el bagazo de la caña funciona como una esponja y forma una especie de pasta con fibras y sílice. Ese material no puede transportarse con facilidad ni desagotárselo, lo cual genera erosión, el taponamiento de las cañerías y las válvulas y el atasco de las roscas”, afirma.

Los problemas que acuciaron a Raízen en la operación experimental de segunda generación no le impidieron a la central seguir produciendo en la primera generación, mientras que las competidoras montaron unidades exclusivas de etanol celulósico y no lograron que funcionaran. Stuchi explica que la estrategia de producir los dos tipos de etanol posibilitó varias sinergias. “En la primera generación, obtuvimos un excedente de biomasa que forma parte de los costos operativos. Aprovechamos esa materia prima, que se encuentra en la usina, para producir etanol de segunda generación. También hay procesos convergentes de fermentación y destilación. Otro tema es la demanda de agua. Se parte de una biomasa sólida y se necesita diluirla, entonces podemos utilizar el agua que se evapora en la unidad de primera generación. Eso ayudó a reducir la necesidad de inversiones complementarias y a demostrarles a los accionistas que nuestros procesos podrían ser competitivos”. La producción conjunta de etanol de primera y de segunda generación está siendo útil para garantizar la sostenibilidad del proceso, pero eso no significa que el modelo híbrido será el dominante. “La ventaja de una planta que opera tan sólo con la segunda generación es que la misma tendría mayor flexibilidad para producir, trayendo materia prima de otros cultivos adecuados al proceso productivo”, dice Artur Milanez, del BNDES.

Un recurso que se adoptó para el montaje de las centrales de segunda generación fue combinar tecnologías bajo licencia de otras empresas. Milanez recuerda que se creía que Brasil podría valerse de las tecnologías desarrolladas en el exterior, y le bastaría con eventuales ajustes por la “tropicalización”. “Siempre creímos que las adaptaciones a las características de la biomasa brasileña plantearían un desafío y el éxito de Raízen demuestra que era indispensable generar soluciones a nivel local”, dice.

Iowa State University

Fardos de paja de maíz recolectados en el estado de Iowa para la producción del combustibleIowa State UniversityPor su parte, GranBio adquirió la licencia de varias tecnologías para implantar su central en Alagoas, denominada Bioflex. La empresa DSM, de Holanda, suministró la primera levadura testeada, Novozymes, de Dinamarca, enzimas para la hidrólisis, mientras que la firma italiana Mossi Ghisolfi (Minas Gerais) fue la responsable de los sistemas de pretratamiento e hidrólisis. La tecnología no funcionó de la manera esperada, en particular, el paquete adquirido al grupo de Italia. “En un primer momento lo que se vio fue un auténtico colapso del sistema”, reconoce Bernardo Gradin, presidente de GranBio. Para complicar aún más la situación, GranBio perdió a su principal interlocutor junto a MG con la muerte trágica de uno de los propietarios del grupo, Guido Ghisolfi, que aparentemente se suicidó en marzo de 2015, tan sólo cuatro meses después de que Bioflex comenzara sus pruebas. “Estuvimos casi un año sin poder entrar a la planta, donde se realizaron diversas pericias. El pionerismo nos exigió mucha más paciencia de lo que imaginábamos”.

La disputa fue a parar a una corte de arbitraje en Londres y el caso tendría una solución negociada dentro de poco. Al final de 2017, la empresa italiana entró en recuperación vía judicial e interrumpió las actividades de la planta que había levantado en la ciudad de Crescentino para producir etanol a partir de la paja del arroz y del trigo, y de la caña común o cañabrava (Arundo donax). Más allá de los 750 millones de reales que gastó en la construcción de la planta y del sistema de cogeneración de energía, GranBio invirtió 150 millones de reales en I&D, lo cual involucró a un equipo de 45 investigadores y la adquisición de patentes complementarias, con ayuda financiera de la Finep. También erogó otros 40 millones de reales en I&D para el desarrollo de variedades de la denominada caña energía, modificadas genéticamente para aportar 2,5 veces más biomasa que la caña de azúcar tradicional.

La agresividad de la paja de la caña, rica en sílice, causó erosión en los equipamientos de pretratamiento

Actualmente queda poco en Bioflex del paquete provisto por los italianos. Se desarrolló un nuevo proceso de pretratamiento y se extendió la hidrólisis enzimática. M&G prometía promover la hidrólisis en tan sólo 19 horas, mientras que la tecnología actual requiere un plazo de 48 a 90 horas. Para brindarle soporte al nuevo proceso, resultó necesario construir seis tanques de fermentación además de los dos que ya existían, para poder almacenar la biomasa durante un período mayor y adecuar el sistema de efluentes. GranBio invirtió en tecnología propia –en colaboración con la Unicamp desarrolló levaduras– y salió a buscar tecnología en el exterior: invirtió en una empresa estadounidense, American Process Inc (API), que había desarrollado plataformas de pretratamiento de biomasa para la producción de azúcar celulósico. En la actualidad dispone de más de una centena de patentes en Estados Unidos.

La corrosión de los dispositivos también constituyó un problema serio para la empresa. En un proceso conocido como explosión de vapor (steam-explosion), en el que la biomasa es sometida a condiciones de temperatura y de presión muy elevadas y sufre una descompensación repentina, el choque del material con las paredes de los equipamientos del pretratamiento causaba averías casi diarias, interrumpiendo la producción. Fue necesario simplificar el proceso, eliminando una de sus etapas. “Abandonamos una tecnología que se reveló inviable con las dos etapas de pretratamiento –una de ellas con la steam-explosion– para incorporar una tecnología con una única fase de cocción menos severa, que se conoce como LHW (Liquid Hot Water), sumada a una etapa de tratamiento mecánico de las fibras empleando un dispositivo específico para ello”, explica Gradin. De este modo, la central comenzó a producir: en 2017 llegó a una capacidad de 28 millones de litros de etanol de segunda generación, y 5 millones de litros se exportaron a Estados Unidos.

Dupont

La planta de etanol celulósico de DowDuPont, en Estados Unidos, que se encuentra a la ventaDupontPara asegurar la factibilidad comercial, se necesitan más recursos –35 millones de reales para este año y 45 millones de la misma moneda para 2019– para llegar a una producción de 45 millones de litros y 60 millones de litros respectivamente. En el mes de agosto, Gradin presentará a GranBio en un evento que se llevará a cabo en Holanda, como una empresa diferente a aquélla que asomó en 2014, ahora con tecnologías desarrolladas en Brasil y con capacidad de licenciarlas a nivel mundial.

Si bien en forma discreta, la nueva escalada de los precios del petróleo –de un orden de 75 dólares el barril en los últimos meses– estimula un aumento en el interés por la segunda generación del etanol. En una entrevista que le concedió al periódico Financial Times, Feike Sijbesma, ejecutivo de la compañía holandesa DSM, que produce etanol celulósico en Iowa, Estados Unidos, en colaboración con la empresa estadounidense Poet, dijo que la cotización del petróleo expande las posibilidades de que la empresa pueda ofrecer un producto competitivo. “¿Cuál sería un precio cómodo para nosotros? Alrededor de 70 dólares el barril”, dijo.

Bajo el nombre de Project Liberty, la planta de Poet-DSM se inauguró en 2014. Su meta es llegar a producir 72 galones (272,5 litros) por tonelada de residuo de maíz y está cerca de esa cifra: logró 70 galones (265 litros) por tonelada. Hace un año, el consorcio Poet-DSM anunció la construcción de una unidad para fabricar las enzimas que utiliza para romper la celulosa de los residuos del maíz. Según dice Sijbesma, el reto principal ha sido organizar la recolección de los residuos del cultivo del maíz. Del mismo modo que lo que ocurrió con la caña, se presentaron dificultades para separar la suciedad y la arena de ese material.

A juicio de Antonio Bonomi, del CTBE, parte de la fragilidad del esfuerzo de investigación en busca del alcohol de celulosa se debe al hecho de que no existe un mercado mundial de combustible capaz de presionar por la obtención de avances tecnológicos. “Incluso en Brasil, la segunda generación enfrenta la competencia de la primera generación, una trayectoria exitosa que funciona muy bien”. Hace dos años emergió una coyuntura más favorable, cuando la Conferencia de París estableció el compromiso de limitar el aumento de la temperatura en el planeta y propuso escenarios de bajas emisiones de carbono en los cuales la energía proveniente de la biomasa cumple un rol esencial. En Brasil, el lanzamiento de una nueva Política Nacional de Biocombustibles, que premia la producción sostenible de etanol, puede servir como estímulo adicional para la tecnología de segunda generación.

Pionero en la investigación del empleo de biomasa para la producción de energía, el biólogo estadounidense Lee Lynd, docente de la Thayer School of Engineering, en el Dartmouth College, sostiene que un error cometido tanto por gobiernos como por inversores fue apostar firme a la construcción de grandes centrales, preocupándose menos por financiar los avances tecnológicos capaces de reducir los costos de producción. En el desarrollo de la energía solar y eólica, dice, primero se invirtió en apuntalar nichos para sólo después plantearse objetivos más ambiciosos. Las aplicaciones iniciales de pequeño porte propician un aprendizaje más rápido, sostuvo Lynd en un artículo que salió publicado en octubre en la revista Nature Biotechnology. “Las tecnologías de las baterías se utilizaron en productos electrónicos antes de comenzar a usárselas en vehículos híbridos”, citó como ejemplo.

Lynd fue uno de los fundadores de Mascoma, una empresa de investigación en biocombustibles que en 2005 recibió aportes de inversores, como fue el caso de Vinos Khosla, el fundador de Sun Microsystems, y del Departamento de Energía del gobierno de Estados Unidos. Al igual que lo que ocurriera con otras startup, no logró viabilizar la meta de convertir biomasa no comestible en etanol. En 2014, Mascoma fue vendida a la empresa canadiense Lallemand, interesada en levaduras desarrolladas siguiendo una técnica creada por Lynd. Con todo, el biólogo no desistió de sus planes originales. Ahora trabaja en otra empresa, Enchi, cuyos propósitos son similares a los de Mascoma.

Republicar