En un planeta que necesita imperiosamente mayores cuidados ambientales, la industria química se enfrenta al desafío de hallar sustitutos para los derivados del petróleo. Según un estudio llevado a cabo por la compañía petrolera británica BP, de acuerdo con datos registrados en 2016, se cuenta con reservas mundiales de esa materia prima para otros 50,6 años. Más allá de los factores económicos, como es el caso de la variación de los precios del petróleo, también existen restricciones ambientales para el uso de productos de origen petrolífero en función del calentamiento global, de la destrucción de la capa de ozono y de la contaminación ambiental. El sendero que conduce al hallazgo de sustitutos lleva el nombre de química verde, que se encarga de buscar productos análogos que reemplacen a los compuestos petroquímicos o nuevas sustancias para su uso en industrias y también para el consumo.

El concepto de química verde, que incluye una disminución de la dependencia petrolera, surgió en la década 1990 en Estados Unidos. El hito principal data de 1988, cuando los químicos estadounidenses Paul Anastas y John Warner presentaron en el libro Green chemistry: Theory and practice (Química verde: Teoría y práctica) los 12 principios de la química verde, que orientaron el devenir de esta nueva área. “En Europa ya había algunas iniciativas de índole ambiental allá por los años 1960, principalmente en Alemania. En los años 1990, la preocupación por la contaminación con productos químicos surgió en primera instancia a nivel industrial, preocupados por perfeccionar sus procesos y mejorar su imagen ante los consumidores, siguiendo luego por los organismos gubernamentales e inmediatamente se transformó en un tema de debate en las universidades”, explica la química Vânia Gomes Zuin, de la Universidad Federal de São Carlos (UFSCar) y profesora visitante en el Centro de Excelencia en Química Verde de la Universidad de York, en Inglaterra.

Arlene Corrêa/ UFSCar

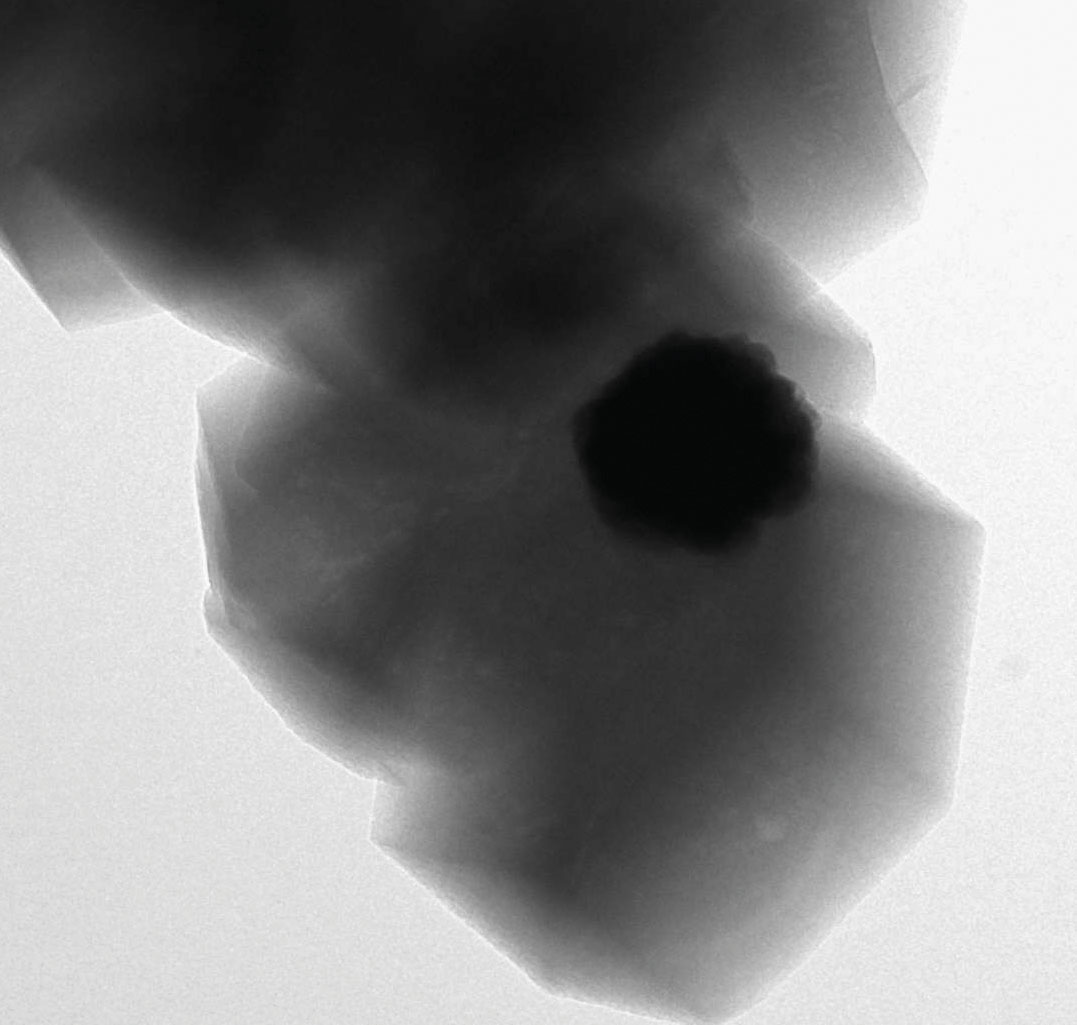

Imagen por microscopía muestra un catalizador desarrollado para sustituir reactivos compuesto por arcilla y microesferas de magnetita, en el marco de un experimento efectuado en la UFSCarArlene Corrêa/ UFSCarEl avance de la química verde aún es lento. Por un lado, hay una gran variedad de productos petroquímicos, con precios bajos; por el otro, faltan sustancias y procesos sostenibles que puedan sustituir a los actuales. En los años 2000, comenzaron a aparecer algunas soluciones. Los aceites vegetales, tales como los de soja y maíz, emergieron como candidatos promisorios para sustituir a los derivados del petróleo. Uno de los ejemplos de uso de biomasa, que puede ayudar para cambiar los parámetros de la industria química, es el de la empresa estadounidense Elevance, que desde 2007 utiliza un proceso para romper las moléculas de los aceites vegetales y producir materia prima para detergentes, ceras, solventes y aceites para cosméticos. La empresa emplea un proceso de catálisis (para producir las reacciones químicas) denominado metátesis olefínica, que sustituye a algunos derivados del petróleo, consume menos energía, produce menos residuos y reduce las emisiones de gases nocivos que contribuyen al efecto invernadero.

Los estudios iniciales que condujeron a ese proceso innovador fueron reconocidos con el Nobel de Química en el año 2005, que le fuera concedido al francés Yves Chauvin y a los estadounidenses Robert Grubbs y Richard Schrock, quienes desarrollaron la metátesis. Se trata de una reacción entre dos moléculas orgánicas con cadenas de uniones dobles que poseen grupos similares y se intercambian entre sí, posibilitando la síntesis de nuevos compuestos químicos, con temperaturas y presiones menores por medio de catalizadores metálicos. En 2012, la compañía Elevance, fundada por las empresas químicas Cargil y Materia, obtuvo el Premio Presidencial de Química Verde, que concede la Agencia de Protección Ambiental (EPA, según su sigla en inglés) de Estados Unidos, por el uso del proceso de metátesis. La empresa posee dos factorías en Estados Unidos y una en Indonesia, que utiliza aceite de palma. La ventaja de este aceite radica en que es más barato que los de soja o maíz, que se emplean para la alimentación humana y de animales.

El premio anual de química verde concedido por la EPA dio a conocer en 2016 a otra empresa que desarrolló una solución con microorganismos para sustituir insumos derivados del petróleo. La compañía estadounidense Verdezyne ideó una plataforma de fermentación de levaduras Candida sp. Para la producción de ácido dodecanodioico (DDDA), que se emplea para la fabricación de un tipo de hilo de nailon utilizado en plásticos de alta resistencia a productos químicos e incluso en adhesivos, revestimientos y lubricantes. La empresa fue fundada en 2008 y en 2014 comenzó a producir –aún a escala muy pequeña– el nuevo producto elaborado con base en varios aceites vegetales. En la actualidad, está instalando una fábrica en Malasia, donde a partir de 2018 también arrancará la producción comercial con aceite de palma.

Eduardo Cesar

Aceite vegetal…Eduardo CesarEl ejemplo brasileño

Un ejemplo de lo que es la química renovable surgió en Brasil. El plástico verde de Braskem, la quinta mayor petroquímica del mundo, es una innovación mundial. La producción, que se realiza a partir del etanol de la caña de azúcar, tiene lugar en la filial de la empresa en la localidad de Triunfo (Rio Grande do Sul) desde 2010. La compañía le vende la resina a sus clientes que la emplean en más de 150 productos en todo el mundo, que transforman el material en envases de alimentos, productos de higiene y limpieza, cosméticos, bebidas lácteas y bolsas. El biopolímero es un desarrollo que llevó a cabo la empresa, en el cual estuvieron involucrados ingenieros, químicos y técnicos, con una inversión de 290 millones de dólares. Hoy en día, la empresa cuenta con capacidad para producir 200 mil toneladas de origen renovable. Braskem no informa si hay diferencia de precio entre la misma resina producida con caña o con petróleo. En 2007, luego de la presentación del producto en una feria en Alemania, la estimación del precio del plástico verde, en su fase comercial, era de un 15% a un 20% más caro que el elaborado a partir del petróleo. Hoy, el precio del barril es alrededor de un 56% menor que en aquél año, sin contar la inflación. Un ejemplo revelador de las vicisitudes económicas para la evolución de la química verde.

El polietileno verde se exporta a Estados Unidos, Europa y Asia. “Este ejemplo de Braskem está afianzado como una innovación brasileña en química verde”, comenta Gomes Zuin, de la UFSCar. Las próximas inversiones de la empresa en ese campo se están desarrollando en un laboratorio de biotecnología propio, que la misma posee en Campinas. “Se trata de proyectos de alto riesgo que involucran, por ejemplo, ingeniería genética de microorganismos y biomasa”, comenta Mateus Schreiner, gerente global de Innovación en Tecnologías Renovables de Braskem.

Léo Ramos Chaves

…y síntesis de sustancias con microrganismos son dos de las líneas de producción renovables para la sustitución de derivados del petróleoLéo Ramos ChavesOtra empresa brasileña, la firma Nexoleum, emplea aceite vegetal de soja como el ingrediente principal en la producción de un plastificante de policloruro de vinilo (PVC). “Nuestros clientes usan el aceite para sustituir al dioctil ftalato (DOP), un producto petroquímico útil para dotar al PVC [más conocido bajo su forma rígida en prestaciones tales como tubos y conexiones] de maleabilidad, para poder utilizarlo en hilos y cables, pieles sintéticas, filmes para envasado de alimentos y juguetes”, explica Jacyr Quadros Júnior, presidente de la empresa fundada en 2007 y emplazada en la localidad de Cotia (São Paulo). Nexoleum les vende esa sustancia a empresas que fabrican los productos finales. “El precio para el cliente es de un 5% a un 10% menor que el del mismo producto proveniente del petróleo”, dice Quadros. Se le adquirió la licencia de esa tecnología al Instituto Batelle, de Estados Unidos, pero la empresa ha desarrollado otras tecnologías para el mismo proceso de producción. En 2016, Nexoleum formalizó una joint venture con una gran empresa química brasileña perteneciente al Grupo Itaú, la firma Elekeiroz, que interviene en el mercado de plastificantes y quería comenzar a trabajar con química verde. “Así fue que conseguimos, con la ayuda de Elekeiroz, llegar al mercado internacional”, explica Quadros.

Una de las razones por las cuales los investigadores buscan sustituir insumos y procesos actuales por soluciones verdes radica en la disminución de la cantidad de productos que se utilizan en la industria química. “En los procesos convencionales, se emplean una misma cantidad de reactivos y materias primas principales para una reacción química. En forma general y muy simplificada, para 1 kilogramo (kg) de cualquier materia prima se necesita aproximadamente 1 kg de reactivo. En el proceso en dónde se emplea el método de catálisis, se utiliza un 10% de otros compuestos (catalizadores) en lugar del reactivo, algo que redunda en la generación de una menor cantidad de residuos”, comenta la química Arlene Gonçalves Corrêa, docente del Departamento de Química de la Universidad Federal de São Carlos (UFSCar) y coordinadora del Centro de Excelencia para la Investigación en Química Sostenible (CERSusChem), que mantiene una colaboración con la empresa farmacéutica GlaxoSmithKline (GSK). El grupo de Gonçalves, integrado por 18 científicos, están empeñados desde 2016, cuando iniciaron el proyecto, en la búsqueda de nuevos catalizadores que sustituyan a los reactivos convencionales. La investigadora comenta que uno de los desafíos relativos a la adopción de sustancias verdes en la industria es la necesidad de que el costo de producción sea competitivo en relación con los derivados del petróleo. Un ejemplo de ello es la posibilidad de utilizar el aceite de las semillas de anís, el denominado anisol, para reemplazar al tolueno (que se usa en pinturas) y al benceno, que es cancerígeno. Pero todavía no se lo utiliza porque el precio del producto natural es alto.

El mercado de productos y derivados químicos renovables, incluyendo al etanol de caña que se usa como combustible y en la industria química, aun siendo gran parte de los precios no competitivos, llegará a 85.600 millones de dólares en 2020, en comparación con 2015, año en el que sumaron 51.700 millones de dólares, según refiere un estudio divulgado en 2016 por la consultora estadounidense BCC Research. La tasa de crecimiento estimada, si se toma el período 2015-2020, sería del 10,6% anual. La empresa también comenta en el estudio que las leyes y normas regulatorias de la fabricación y el problema del descarte de los productos químicos tradicionales en países tales como Estados Unidos y los que integran la Unión Europea ayudan a impulsar la producción y el consumo de los renovables. Otra consultora de mercado estadounidense, en este caso Navigant Research, señala que la facturación del sector será de 98 mil millones de dólares para 2020, el equivalente al 1,85% de los ingresos que reportará la industria química global en ese mismo año, que llegaría a 5,3 billones de dólares.

Dificultades y enseñanza

Dificultades y enseñanza

Si bien aún está dando sus primeros pasos en el mundo de la industria, la química verde va sumando en Brasil estrategias que apuntan al desarrollo del sector que incluyen incorporar cada vez más investigación y educación. Esto es a lo que está abocada la Asociación Brasileña de la Industria Química (Abiquim). “Desde 2010, colaboramos en la creación de la Red Brasileña de Química Verde [RBQV], una institución sin fines de lucro para promover innovaciones científicas y tecnológicas para empresas nacionales, y patrocinamos la Escuela Brasileña de Química Verde en la Universidad Federal de Río de Janeiro [EBQV-UFRJ]”, comenta el químico industrial Fernando Tibau, gerente de Innovación y Asuntos Regulatorios de la Abiquim.

La EBQV es una escuela virtual que no tiene una estructura propia. Reúne proyectos volcados principalmente al estudio del bagazo de la caña de azúcar, con investigadores de la UFRJ, del Laboratorio Nacional de Ciencia y Tecnología del Etanol (CTBE), de Campinas, y del Instituto Nacional de Tecnología (INT), de Río de Janeiro. “Nuestro mayor interés está centrado en el estudio de residuos de biomasa para convertirlos en materias primas con mayor valor agregado”, explica el químico Peter Seidl, coordinador de la EBQV. Él entiende que trabajar utilizando solamente la química verde todavía no es posible. “Se necesitan desarrollar procesos, más allá de que resulta necesario verificar los inconvenientes tecnológicos que afrontan las empresas”. También afirma que se necesitan crear más programas de posgrado en química verde en el país. En la UFRJ existe un programa así y se está estudiando la oferta de una disciplina de carrera. La química verde ya forma parte de la educación curricular en las carreras de la UFSCar y a partir de 2018 también estará disponible en el posgrado.

Proyecto

Green chemistry: Sustainable synthetic methods employing benign solvents, safer reagents, and bio-renewable feedstock (FAPESP-GSK) (nº 14/50249-8); Modalidad Programa de Colaboración para la Innovación Tecnológica (Pite); Investigadora responsable Arlene Corrêa (UFSCar); Inversión R$ 3.948.414,14 (FAPESP) y R$ 2.849.094,73 + US$ 601.093,17 (GSK).

Artículo científico

Erlen Y. C. Jorge, E. Y. C. et al. Metal-exchanged magnetic β-zeolites: Valorization of lignocellulosic biomass-derived compounds to platform chemicals. Green Chemistry. v 19, p. 3856-68. jul 2017.