LÉO RAMOSPolímero biodegradable en forma de gránulosLÉO RAMOS

En 2015 entrará en operación en Brasil la primera fábrica de plástico biodegradable elaborado a partir de la caña de azúcar, erigida por PHB Industrial, una empresa perteneciente a los grupos Irmãos Biagi, de la localidad de Serrana (São Paulo), y Balbo, de Sertãozinho (São Paulo). Este emprendimiento, con capacidad para producir 30 mil toneladas anuales, es un desdoblamiento de un proyecto financiado en el marco del Programa de Investigación Innovadora en Pequeñas Empresas (Pipe) de la FAPESP, entre 2001 y 2004.

Bautizado con el nombre comercial de Biocycle, este plástico puede emplearse para la fabricación de piezas rígidas tales como tableros de automóviles, materiales deportivos, juguetes y objetos descartables como son las máquinas de afeitar y cepillos de dientes, aparte de bolígrafos, reglas y tarjetas. Una de las ventajas de este producto consiste en que se degrada en el ambiente al cabo de un año, en tanto que los plásticos comunes pueden durar hasta 200 años.

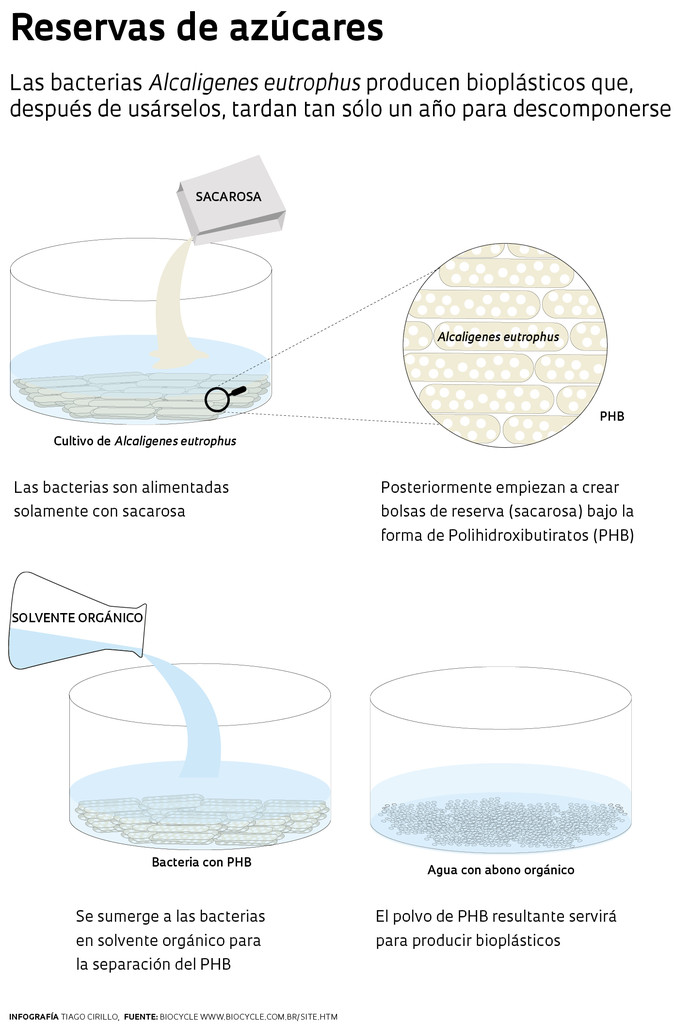

A decir verdad, se trata de un biopolímero de la familia de los polihidroxialcanoatos (PHA), que son uno de los productos del metabolismo natural de varias especies de bacterias. Lo que se producirá en la nueva fábrica es el polihidroxibutirato o sencillamente PHB, de allí el nombre de la empresa. Su proceso de producción empieza con el cultivo de bacterias de la especie Alcaligenes eutrophus en biorreactores, en los cuales a éstas se las alimenta con azúcares de caña, fundamentalmente sacarosa. En su metabolismo, los microorganismos ingieren azúcares y los transforman en gránulos (pelotitas milimétricas) intracelulares que son en realidad poliésteres.

Estos poliésteres, que no son otra cosa que plástico biodegradable, funcionan como una reserva de energía para las bacterias, así como sucede con la grasa en los mamíferos y otros animales. El paso siguiente del proceso productivo consiste en la extracción y purificación del PHB acumulado dentro de los microorganismos. Esto se lleva a cabo con un solvente orgánico, más específicamente un alcohol llamado propionato de isoamilo, que no ocasiona daños al medio ambiente cuando se lo descarta. Éste rompe la pared celular de las bacterias, liberando los gránulos del biopolímero. “Con 3 kilos de azúcar se obtiene 1 kilo de plástico biodegradable”, dice el ingeniero de materiales Jefter Fernandes do Nascimento, coordinador del proyecto del Pipe y actual consultor de PHB Industrial.

Antes de llegar a esa fase, el desarrollo de biopolímero pasó por una larga historia. La misma empezó en 1992, cuando un grupo de científicos del Instituto de Investigaciones Tecnológicas (IPT) empezó a realizar investigaciones en el área. En el marco de una exitosa alianza con la Cooperativa de Productores de Caña, Azúcar y Alcohol del Estado de São Paulo (Copersucar) y con el Instituto de Ciencias Biomédicas (ICB) de la Universidad de São Paulo (USP), descubrieron nuevas especies de bacterias capaces de transformar azúcar en plástico.

En 1994 se concluyeron los estudios de laboratorio para las fases de producción: pre fermentación, fermentación, extracción y purificación del biopolímero. Ese mismo año empezaron los estudios tendientes a la construcción de una planta piloto, para que la tecnología desarrollada en laboratorio pudiera testearse a escala industrial. Se la inauguró al año siguiente en la central Usina da Pedra, en Serrana, con capacidad para producir cinco toneladas anuales de plástico biodegradable.

En 1996, las primeras cantidades producidas empezaron a enviarse a varios institutos de investigación y empresas, tanto de Brasil como de Europa, Estados Unidos y Japón. El objetivo era evaluar las propiedades del producto y sus posibles aplicaciones. A partir de ese punto del desarrollo, y en función de los resultados de las pruebas y aplicaciones de los institutos de investigación y empresas, se realizaron varios ajustes en la planta piloto. En 2000 se la remodeló y se la adecuó, y su capacidad de producción pasó a ser de 50 toneladas anuales.

La selección de las bacterias

La selección de las bacterias

Simultáneamente, otro proyecto financiado por la FAPESP llevó al desarrollo de una tecnología distinta para la obtención de plástico biodegradable. Coordinado por la bioquímica Luiziana Ferreira da Silva, entonces en el Agrupamiento de Biotecnología del Instituto de Investigaciones Tecnológicas del Estado de São Paulo (IPT), este trabajo tenía como objetivo encontrar bacterias capaces de utilizar el hidrolizado del bagazo de la caña para producir los biopolímeros. El proyecto, intitulado “Selección, mejoramiento genético y desarrollo del proceso fermentativo para la utilización del hidrolizado del bagazo de caña de azúcar en la producción de polihidroxialcanoatos (PHA)” (polímero para plásticos biodegradables) apuntaba también a desarrollar un proceso de producción de estos materiales en biorreactores a escala en laboratorio.

La investigadora, quien también integró el equipo que desarrolló el bioplástico a partir de la sacarosa, explica que la hidrólisis (la rotura estructural del producto) libera azúcares (glucosa, xilosa y arabinosa) presentes en el bagazo, un residuo de la industria sucroalcoholera. Recién después de eso, las bacterias logran consumirlos y transformarlos en biopolímero. Ferreira da Silva comenta que en la época, el bagazo se usaba únicamente para la generación de energía, por medio de su quema, y había un excedente. “No se pensaba aún en su potencial uso como materia prima para otros productos, tal como actualmente se desea utilizarlo para fabricar etanol de segunda generación”, explica. “Propusimos entonces su uso para producir polihidroxialcanoatos y generar plásticos biodegradables utilizando el hidrolizado del bagazo de la caña.”

A tal efecto, el equipo identificó y seleccionó dos especies de bacterias (Burkholderia sacchari y Burkholderia cepacia), la primera de ellas hasta entonces desconocida, altamente eficientes en el proceso de síntesis y producción del bioplástico del hidrolizado del bagazo. Con todo, para llegar a ello hubo que sortear una serie de obstáculos. “En nuestro proyecto, la hidrólisis se hacía en un medio ácido que libera azúcares, pero también produce una serie de compuestos tóxicos para los microorganismos”, explica Luiziana. “Por eso tuvimos que desarrollar una metodología destinada a eliminar la toxicidad del hidrolizado del bagazo, para permitir su uso por parte de las bacterias”. Pese a su éxito, esta tecnología aún no se usa comercialmente.

No obstante, esto no significa que el proyecto no haya tenido desdoblamientos. En 2004, Luiziana se trasladó del IPT a la USP, institución en la cual, en la actualidad, encabeza una de línea de investigación que apunta a mejorar el uso de los azúcares del hidrolizado del bagazo para generar los biopolímeros y otros materiales. “Acá, en el Laboratorio de Bioproductos, hemos estudiado diversos aspectos relevantes para entender y mejorar el consumo de la xilosa, y el de mezclas de xilosa, glucosa y arabinosa, para contar con organismos eficientes en la producción de los polihidroxialcanoatos”, comenta.

De acuerdo con ella, uno de los principales aportes de su grupo en ese sentido consiste en proponer que la producción de biopolímeros a partir de la xilosa se incorpore a las centrales de azúcar y alcohol, que constituyen el mejor modelo de aquello que se define actualmente como biorrefinería. “Allí se concretaría la producción de los polímeros biodegradables a partir de la xilosa, utilizando insumos tanto para la materia prima como para los procesos de separación, lo que puede resultar en un proceso verde y autosostenible”, explica. “La levadura productora de etanol podría utilizar solamente la glucosa presente también en el hidrolizado del bagazo y nuestras bacterias utilizarían la xilosa.”

LÉO RAMOSEjemplos de uso cotidiano: reglas, vasos y llaveros hechos con bioplásticosLÉO RAMOS

Alianza con la UFSCar

Mientras tanto, el proyecto intitulado “Obtención y caracterización de polímeros ambientalmente degradables (PAD), a partir de fuentes renovables: caña de azúcar”, coordinado por Fernandes do Nascimento, que contó con el apoyo del Pipe, avanzaba en la consolidación de la ruta que se había iniciado a comienzos de los años 1990. Durante los tres años que duró, el producto fue testeado por los clientes finales, y evaluado en cuanto a sus posibilidades en el mercado. “Al final del proyecto habíamos desarrollado productos y aplicaciones específicas para algunos nichos de mercado”, comenta él. “Entre ellos se encuentran las industrias de envases de alimentos, farmacéuticas, la de juguetes y la automovilística, aparte de la agricultura.”

Para que PHB Industrial alcanzase esos resultados, fue fundamental la alianza con el Departamento de Ingeniería de Materiales de la Universidad Federal de São Carlos (UFSCar). Fue allí donde se iniciaron, a partir de 2001, los estudios para el desarrollo de “blendas” (del inglés blend, mezcla) y compuestos a partir del PHB. “En el marco del proyecto apoyado por el Pipe, hicimos acá en nuestro departamento toda la parte de caracterización del biopolímero y desarrollamos potenciales aplicaciones del mismo”, explica el investigador José Augusto Agnelli, de la UFSCar. “La creación de diversos productos, en la forma de prototipos, también se hizo acá en nuestra universidad.”

Antes hubo que dotar al plástico producido por las bacterias de las características necesarias para que pudiese transformarse en productos industriales. Es decir, se hicieron nuevas formulaciones con el agregado de otros materiales al biopolímero. “Entre otros, añadimos materiales naturales tales como fibra de sisal o aserrín”, explica Agnelli. “También les agregamos a las fórmulas residuos de procesos industriales y otros polímeros degradables. El objetivo de esas “blendas” es facilitar y acelerar la descomposición y reducir los costos de producción.”

La empresa PHB Industrial no fue la única que se vio beneficiada con el proyecto financiado por el Pipe de la FAPESP. La UFSCar también lo fue. “Todos los equipamientos que se compraron con los recursos de la FAPESP para el proyecto se encuentran alojados acá en nuestro departamento”, comenta Agnelli. “En la tercera fase (la Fase III del Pipe), PHB Industrial se comprometió y construyó aquí un laboratorio, en las dependencias de la Universidad Federal de São Carlos, vinculado al Departamento de Ingeniería de Materiales, denominado Laboratorio de Polímeros Biodegradables. La universidad cedió el terreno y PHB Industrial se encargó de construirlo.”

Los proyectos

1. Obtención y caracterización de polímeros ambientalmente degradables (PAD) a partir de fuentes renovables: caña de azúcar (nº 2001/02909-9) (2001-2004); Modalidad Programa de Investigación Innovadora en Pequeñas Empresas (Pipe); Coordinador Jefter Fernandes do Nascimento – BPH Industrial; Inversión R$ 338.840,00

2. Obtención de linajes bacterianos y desarrollo de tecnología para la producción de plásticos biodegradables a partir del hidrolizado del bagazo de caña de azúcar (nº 1999/10224-4) (2000-2002); Modalidad Línea regular de ayuda a la investigación; Coordinadora Luiziana Ferreira da Silva – IPT; Inversión R$ 107.740,17

Artículo científico

CASARIN, S. A. et al. Study on In-Vitro Degradation of Bioabsorbable Polymers Poly (hydroxybutyrate-co-valerate) – (PHBV) and Poly (caprolactone) – (PCL). Journal of Biomaterials and Nanobiotechnology. v. 2, p. 207-15, 2011.

De nuestro archivo

Plástico renovable – Edición nº 142 – diciembre de 2007

Un plástico hecho a base de azúcar – Edición nº 80 – octubre de 2002