Prótesis médicas y dentales personalizadas, autopartes y piezas aeroespaciales complejas, moldes y bienes de consumo a medida o de bajo volumen, tales como repuestos para equipamientos fuera de línea. Son cada vez más amplias las aplicaciones de la manufactura aditiva, también conocida como impresión tridimensional (3D), una tecnología desarrollada en la década 1980 con el objetivo de producir prototipos en tres dimensiones de los productos de una forma rápida. Datos de la consultora estadounidense Wohlers Associates revelan que entre 2013 y 2017, los ingresos financieros generados mediante la manufactura aditiva experimentaron un crecimiento anual del 25%, totalizando 7.300 millones de dólares en 2017. Para los próximos años, según el análisis de la consultora, el ritmo de expansión de este sistema productivo, destinado a algunos segmentos del mercado, se acelerará aún más, ascendiendo, de acuerdo con los pronósticos, a 20 mil millones de dólares en 2021.

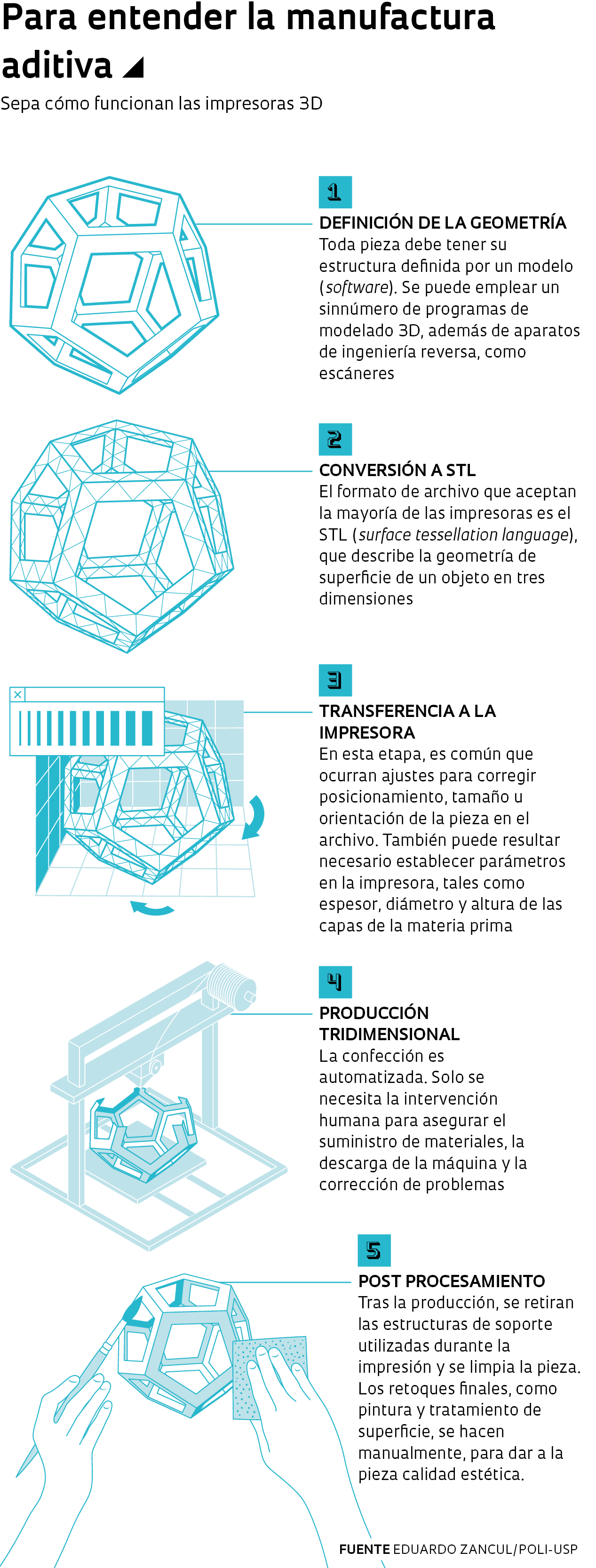

Eduardo Zancul, profesor de Ingeniería de Producción de la Escuela Politécnica de la Universidad de São Paulo (Poli-USP), explica que la manufactura aditiva se caracteriza por el empleo de equipamientos –las llamadas impresoras 3D– capaces de fabricar objetos por medio de la adición de material, capa por capa, a partir de un modelo digital tridimensional, usualmente obtenido mediante un sistema de diseño asistido por computadora (CAD, del inglés computer aided design).

Este concepto es opuesto al de la producción por métodos tradicionales, como el mecanizado, en el que la pieza se fabrica a partir de la remoción de material, metálico o no, por la acción de herramientas mecánicas como tornos y fresadoras. “Hay ahorro de insumos y reducción de residuos, una vez que la materia prima se deposita según la necesidad definida en el modelo programado”, asevera el investigador, destacando que existen hoy en día varias tecnologías de impresión 3D.

Independientemente de la técnica, la producción es automatizada y la supervisión humana solo es necesaria para la provisión de insumos. Entre los principales materiales utilizados están los plásticos moldeados a altas temperaturas (termoplásticos), resinas, polvos metálicos y pasta cerámica. Las impresoras tienen portes variados, a partir del tamaño de un horno microondas, y su precio varía mucho. En el portafolio de la fabricante estadounidense de impresoras Stratasys, que es una de las líderes globales, la más barata cuesta 5 mil dólares (cerca de 18,5 mil reales) y la más cara, 500 mil dólares (1.850 millones de reales), más impuestos.

Para Jorge Vicente Lopes da Silva, director del Centro de Tecnología de la Información Renato Archer, de Campinas (São Paulo), la manufactura aditiva no es ni será un reemplazante de la producción tradicional en la mayoría de las industrias, sino una solución para nichos de mercado. El avance de la tecnología, según él, es irreversible. “Por cada nueva aplicación en la que la impresión 3D se muestra competitiva, la migración del usuario es definitiva”, resalta Lopes da Silva. “La manufactura aditiva responde actualmente por cerca del 0,05% de la producción industrial global. No tardará mucho en llegar al 5%, lo cual será una revolución en la manufactura mundial”, prevé.

Las ventajas del método

Una de las principales ventajas de la manufactura por adición de material es que da más libertad a los diseñadores, que no necesitan desarrollar las piezas de acuerdo con las limitaciones de movimiento de las herramientas mecánicas, empleadas en los procesos convencionales de mecanizado. Además, la tecnología permite la producción de piezas con geometrías complejas y también huecas –por ende, más livianas–, al igual que la consolidación de componentes en una pieza única.

En Estados Unidos, GE Aviation, del grupo General Electric, adoptó esa tecnología para combinar 900 piezas de un motor de helicóptero en tan solo 14 y, según el comunicado de prensa de la compañía, las piezas impresas quedaron un 40% más livianas y un 60% más baratas. La también estadounidense General Motors (GM) usó la impresión 3D para consolidar ocho componentes de un soporte de asiento de automóvil en una única pieza, un 40% más liviana y un 20% más resistente.

Otra característica de la manufactura aditiva, según Zancul, es que hace viable en muchas situaciones la producción a baja escala. El costo unitario de fabricación es casi el mismo para producir una pieza o miles de unidades. De este modo, un desafío para la industria reside en determinar el volumen de producción en que es más económica producir en manufactura aditiva o a través de un sistema tradicional, por el cual la producción a mayor escala diluye los costos y proporciona una reducción del valor unitario.

CTI Renato Archer

Piezas metálicas impresas en el CTI Renato ArcherCTI Renato ArcherAnderson Soares, gerente para Brasil de Stratasys, comenta que la empresa tiene un estudio detallado del proceso productivo de sus potenciales clientes para asegurar que habrá una ganancia económica significativa. “Normalmente, las producciones inferiores a 2 mil piezas mensuales suelen ser ventajosas en 3D”, afirma. “La reducción de costos en ese nivel productivo puede llegar al 60%”. Además de Stratasys, otras grandes fabricantes de impresoras 3D son la británica Renishaw y las estadounidenses GE Additive y 3D Systems.

Un factor relevante de ahorro, alega Soares, es que la manufactura aditiva dispensa la producción de herramientas como troqueles y moldes de inyección de plástico y aluminio, que no cuestan menos que 20 mil reales y pueden ascender al millón de reales, además de que necesitan recambio por desgaste. La nueva técnica también proporciona agilidad. En el sistema tradicional, cada sucursal de una compañía tiene que tener su propio molde de una nueva pieza para poder reproducirla. Con la impresión 3D, la matriz envía por internet el software con el diseño aprobado que podrá imprimirse simultánea e inmediatamente en varias localidades.

Léo Ramos Chaves

Un técnico de Stratasys verifica la terminación de un cubo polimérico fabricado en impresora 3DLéo Ramos ChavesLa unidad brasileña de ThyssenKrupp Ascensores emplea la impresión 3D para producir modelos de tablero de botones de ascensor y repuestos de productos que ya han salido de línea, reduciendo el costo de mantenimiento y modernización de los equipamientos antiguos. La compañía también usa la tecnología para reducir el tiempo para el lanzamiento de nuevos productos. Los diseños de las innovaciones se envían por medio electrónico a las filiales en América Latina para la impresión local en 3D de los moldes de las nuevas piezas.

El Instituto de Estudios Avanzados (IEAv), que es la unidad de investigación del Departamento de Ciencia y Tecnología Aeroespacial de la Fuerza Aérea Brasileña (FAB), utiliza la impresión 3D en la producción de un motor aeronáutico hipersónico, conocido como scramjet (supersonic combustion ramjet), con la finalidad de reducir costos. Se hacen en manufactura aditiva la fase de compresión, que captura el aire atmosférico para la cámara de combustión (pieza del motor en la que ocurre la combustión), la propia cámara de combustión y la tobera de aceleración de los productos de la combustión. Se estima que el scramjet se probará en 2020.

Léo Ramos Chaves

Sillín para bicicleta impreso con dos tipos diferentes de resina por manufactura aditivaLéo Ramos ChavesEl CTI Renato Archer es uno de los mayores diseminadores de la impresión 3D en Brasil y también uno de los pioneros en el país, por haber creado un laboratorio con ese propósito en 1996. Al año siguiente, importó la primera impresora 3D que entró en actividad en Brasil. Actualmente tiene un Núcleo de Tecnologías Tridimensionales (NT3D) en el que se ejecutan tres programas de investigación, desarrollo y aplicación de la manufactura aditiva, uno orientado a la industria, otro a medicina y salud y el tercero a la investigación científica.

Más de mil empresas nacionales de diferentes portes y sectores de actividades han realizado sus primeros desarrollos de prototipos y productos con base en impresión 3D con el apoyo del NT3D. “En nuestros equipamientos imprimimos para la Petrobras estructuras que imitan la roca del presal para estudiar el flujo del líquido en materia porosa”, recuerda el director Lopes da Silva.

Hoy en día se desarrolla un sistema híbrido, que une la manufactura aditiva en metal y el mecanizado tradicional en un solo equipamiento. El proyecto de investigación, apoyado por la FAPESP, es el resultado de una alianza entre varias instituciones: CTI Renato Archer, IEAv, Escuela de Ingeniería de São Carlos de la USP (EESC-USP), Instituto de Investigaciones Tecnológicas (IPT), Universidad de Campinas (Unicamp) y la industria de equipamientos Romi, de Santa Bárbara d’Oeste, en el interior del estado de São Paulo.

El coordinador del proyecto y profesor de ingeniería de producción de la EESC-USP, Reginaldo Coelho, informa que existen actualmente equipamientos en el mercado que usan dos procesos de impresión 3D para metales. Uno de ellos es el Powder Bed Fusion (PBF), que hace la fusión de capas secuenciales de un lecho metálico con el uso de un haz de láser, y el otro es el Direct Energy Deposition (DED), que usa simultáneamente laser y polvo metálico, inyectado en una poza de metal fundido, sobre la superficie de una pieza. Durante la impresión, el polvo metálico se funde, se deposita en capas, se resfría y se solidifica, originando la pieza metálica. “Como esas piezas todavía no tienen la terminación adecuada para las aplicaciones de alto desempeño, pasan después por un proceso de mecanizado”, explica. “El equipamiento híbrido, producido en alianza con Romi, permitirá aprovechar las ventajas de los dos sistemas, o sea, la producción de piezas con geometrías complejas, dispensando moldes o troqueles, pero con una terminación superior, que es una característica del proceso de mecanizado”. Romi lanzó una primera versión del equipamiento en 2017, con dos cabezales, uno de manufactura aditiva y otro de mecanizado, operando lado a lado. Ahora los investigadores trabajan en una segunda generación de la máquina, con un cabezal intercambiable, que hará las dos tareas.

US / GPhantom

Molde tridimensional del cráneo de hermanas siamesas hecho a partir de imágenes de resonancia magnética y tomografía computadorizadaUS / GPhantomBioingeniería

El área de la salud también se ha beneficiado con los avances de la manufactura aditiva. Se emplean impresoras 3D en la producción de biomodelos que apoyan la planificación de cirugías complejas, en la confección de herramientas y prótesis y órtesis personalizadas y hasta en la biofabricación de tejidos humanos. “Hoy ya es posible producir tejidos humanos para realizar pruebas de nuevos medicamentos y cosméticos”, afirma Lopes da Silva.

Un aspecto fundamental para la impresión 3D en salud es el desarrollo de modelos digitales precisos. El CTI Renato Archer se convirtió en referencia en esa tarea al crear el InVesalius, el primer software de código abierto del mundo que ejecuta la reconstrucción de imágenes oriundas de aparatos de tomografía computadorizada o resonancia magnética, y hace la integración con las impresoras 3D. El InVesalius tiene usuarios en 155 países.

En el Instituto de Química de la Universidade Estadual Paulista (Unesp), campus de Araraquara, un grupo coordinado por el profesor Antonio Carlos Guastaldi utiliza el InVesalius en un proyecto sobre manufactura aditiva de tejidos óseos. El objetivo es producir un scaffold (andamio, en inglés) de hueso sintético, analizar el impacto de la esterilización en la pieza y su interacción con las células humanas. Los scaffolds son estructuras tridimensionales implantadas en el organismo por regenerar. Su principal función es dar soporte mecánico y físico-químico para el desarrollo de un nuevo tejido.

Como explica Guastaldi, el scaffold impreso en 3D, a partir de imágenes de tomografía computadorizada y resonancia magnética, utiliza un polímero bioabsorbible que tiene la función de dar soporte al fosfato de calcio, elemento necesario para la regeneración del tejido óseo. La técnica de regeneración más usual hoy en día prevé el uso de hueso autógeno, proveniente de la propia persona. Sin embargo, la disponibilidad del material autógeno es pequeña. Este tiene que extraerse de la mandíbula o del ilíaco, lo cual exige dos cirugías, una para recoger el material y otra para implantarlo. “La impresión 3D permite la producción de un scaffold de tamaño preciso, con bajo riesgo de rechazo por parte del organismo, y reduce la cantidad de procedimientos quirúrgicos a uno solo”, enfatiza.

En el Hospital de Clínicas de Ribeirão Preto (São Paulo), la impresión 3D tuvo un papel fundamental en el entrenamiento del equipo liderado por el neurocirujano Hélio Rubens Machado y en la planificación de cada etapa de la operación en la que se separó a las hermanas siamesas Maria Ysabelle y Maria Ysadora, de 2 años, unidas por el cráneo. El proceso exigió cinco procedimientos quirúrgicos, realizados entre febrero y octubre de 2018. El Departamento de Física de la USP de Ribeirão Preto y la startup Gphantom, incubada en el Supera Parque de Innovación y Tecnología, en la misma ciudad, desarrollaron por medio de manufactura aditiva modelos tridimensionales con propiedades físicas y morfológicas equivalentes a las de tejidos biológicos, permitiendo al equipo simular cada una de las etapas, reduciendo riesgos en el corte y reestructuración cranianos. “Fue la primera vez que se hizo en Brasil ese proceso de separación y nosotros pudimos simular en detalles cada etapa quirúrgica”, relata Adilton Carneiro, coordinador del Grupo de Innovación en Instrumentación Médica y Ultrasonido del Departamento de Física de la USP.

Según Carneiro, que es además director presidente de la Fundación Instituto Polo Avanzado de la Salud (Fipase), gestora del Supera Parque, un molde tradicional de la cabeza de las hermanas, producido en un torno mecánico, demandaría alrededor de 30 días y necesitaría la intermediación de un diseñador, un ingeniero y un operador de torno, con un costo aproximado de 100 mil reales. El resultado sería el molde del área externa del cráneo. Cada impresión tridimensional, de material polimérico, costó aproximadamente 120 reales y tardó un día en hacerse, con base en la reproducción de imágenes precisas, externas e internas del cráneo. La simulación de cada etapa de la operación permitió detectar anticipadamente que la piel de las niñas necesitaría ser expandida para la cobertura craniana post quirúrgica, lo que condujo al equipo a realizar una nueva planificación respecto al posicionamiento y volumen de expansores de piel que se insertarían. Las gemelas, ahora separadas, tuvieron alta a fines de 2018.

Proyectos

1. Estudio, desarrollo y aplicación de proceso híbrido: Manufactura aditiva (Ma) + high speed machining/grindind (HSM/G) (nº 16/11309-0); Modalidad Proyecto Temático; Investigador responsable Reginaldo Teixeira Coelho (USP); Inversión R$ 7.285.649,01.

2. Simuladores sintéticos del tejido biológico para entrenamiento en procedimientos médicos guiados por ultrasonido: Amniocentesis (nº 17/50185-8); Modalidad Investigación Innovadora en Pequeñas Empresas (Pipe); Investigador responsable Felipe Wilker Grillo (Gphantom); Inversión R$ 330.513,11.