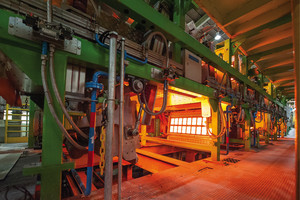

CSN

Bobinas de acero eléctrico en Companhia Siderúrgica Nacional (CSN), en la localidad de Volta Redonda (Río de Janeiro)CSNLa demanda mundial por una mayor eficiencia en el consumo de energía eléctrica impulsa la evolución de los aceros utilizados en la fabricación de motores de heladeras, equipos de aire acondicionado, generadores y transformadores. Denominados aceros eléctricos y compuestos básicamente por hierro y silicio, son producidos desde comienzos del siglo XX y tienen como característica principal la facilidad de magnetización para transformar la energía eléctrica en energía mecánica. La búsqueda de un mejor desempeño de este material es constante para fabricar productos en sectores tradicionales, como el de electrodomésticos, y en áreas tecnológicas más avanzadas, como la de producción de coches eléctricos. En la década de 1990, Companhia Siderúrgica Nacional (CSN), junto con un grupo de investigadores del Instituto de Investigaciones Tecnológicas (IPT), logró renovar su sistema productivo de aceros eléctricos con un proyecto del Programa de Investigación en Asociación para la Innovación Tecnológica (Pite) de la FAPESP. De ese modo, CSN obtuvo productos con una eficiencia un 30% mayor. La más reciente innovación proviene de una empresa, Aperan (ex Acesita), de Minas Gerais. En el último trimestre de 2016, dicha compañía concluyó un conjunto de mejoras en sus procesos productivos que permitió el inicio de la fabricación de un material aún más eficiente energéticamente: el acero eléctrico de grano súper orientado (HGO, siglas en inglés de High Permeability Grain Oriented Steel).

“Es una tecnología que reduce la pérdida magnética del proceso de transformación de energía hasta un 30% en los metales”, dice el ingeniero Rubens Takanohashi, de Aperam. La pérdida magnética es la energía que se gasta como calor en la alternancia de magnetización y desmagnetización del metal. El HGO es una evolución de uno de los dos tipos existentes, los aceros eléctricos de grano orientado (GO), que son de alto desempeño y equipan a los transformadores, aparatos que alteran y adecuan el voltaje de la corriente eléctrica alterna. El otro es el grupo de los aceros eléctricos llamados de grano no orientado (GNO), utilizados en motores, compresores y generadores. La pérdida magnética que exhibe un acero GO es de aproximadamente 1,25 vatios por kilo del material. Con el HGO, dicha pérdida se reduce a alrededor de 0,95 vatio por kilo del material. Esa diferencia puede parecer pequeña, pero es bastante significativa cuando se tiene en cuenta que dicha pérdida es reproducida en todo el parque de transformadores instalados en Brasil. “Esa era una demanda del mercado brasileño”, dice Takanohashi. “Este material permite la producción de transformadores más eficientes y con un tamaño entre un 10% y un 15% menor, que consumen menos insumos en su fabricación y facilitan su transporte”.

En el municipio de Timóteo (Minas Gerais), la siderúrgica Aperan mantiene la única planta productora de acero GO ‒y ahora HGO‒ de América Latina, y una de las 15 en actividad en el mundo, que están instaladas en 10 países. El comienzo de la producción de HGO insumió inversiones por un valor de 19 millones de dólares en el transcurso de dos años. La empresa no adquirió un paquete tecnológico sino que desarrolló la solución internamente. En total fueron ocho años de estudios en el Centro de Investigaciones de Aperan en Timóteo, que cuenta con seis investigadores dedicados al desarrollo de aceros eléctricos.

Aperan

Siderúrgica Aperam, en Timóteo, Minas GeraisAperanEl consumo brasileño de aceros eléctricos GO está estimado en 45 mil toneladas (t) por año. La estimación del mercado de siderurgia indica que el consumo global de aceros eléctricos asciende a 12,5 millones de t/año, de las cuales 2,5 millones son de acero GO y 10 millones de GNO. En Brasil, el consumo total, de los dos tipos de productos terminados sumados a los semiprocesados, es de aproximadamente 400 mil toneladas anuales. La fábrica de Aperan tiene capacidad para producir 60 mil t/año de acero GO. Su producción actual es de 55 mil t/año, y se destina a atender el mercado interno y el de otros países de Latinoamérica. La fabricación del nuevo acero HGO no representará un aumento de la capacidad productiva sino un cambio de perfil. Takanohashi, aún no efectúa una proyección de cuál será la proporción del HGO en el mix de la compañía. “Dependerá de la demanda.”

Motores ecoeficientes

Una chapa de acero está formada por miles de millones de cristales. Los tamaños son variados, pero cada grano de cristal tiene alrededor de 100 micrones (una décima de milímetro) de diámetro. En el acero eléctrico, los cristales tienen una estructura cúbica, y cuantos más cristales estén orientados de forma tal de tener una cara del cubo paralela a la superficie de laminación de la chapa, mejor es su propiedad magnética. “Pese a que el avance tecnológico ha generado ‘fórmulas’ que permiten un buen control de la orientación de los cristales en la chapa de acero, la ciencia aún no es capaz de explicar cómo esto sucede”, afirma el ingeniero metalúrgico Fernando Landgraf, director presidente del IPT.

Landgraf coordina un grupo de investigación sobre aceros eléctricos en el Departamento de Ingeniería Metalúrgica y de Materiales de la Escuela Politécnica de la Universidad de São Paulo (Poli-USP), en el cual ejerce la docencia. Se evalúan los tamaños de los cristales, su orientación espacial, las impurezas y los defectos cristalinos. El IPT y la Poli se dedican a la investigación de materiales magnéticos desde 1982. Durante la década de 1990, el equipo de investigadores encabezado por Landgraf se valió de la experiencia adquirida en la investigación magnética para desarrollar soluciones destinadas al mercado de aceros eléctricos.

LPT

Láminas de acero eléctrico circundadas por alambres de cobre, en experimento en el IPTLPTLa investigación sobre la mayor eficiencia de los aceros eléctricos, según Landgraf, es hoy en día una preocupación global y se inserta en los esfuerzos de economía energética. “Se calcula que el 50% de la energía eléctrica producida por año en el mundo la consumen los motores. Alrededor de un 3% de esa energía se disipa a través de pérdidas magnéticas. Son cifras que pueden achicarse con el desarrollo de aceros eléctricos más eficientes”, dice.

La segunda familia

A comienzos de los años 1990, CSN estaban dando inicio a la producción de aceros eléctricos de GNO. Este producto se destinaba a abastecer a los fabricantes de motores de artefactos eléctricos de menor eficiencia y de electrodomésticos, tales como licuadoras, hornos de microondas y autopartes. El siguiente desafío de la compañía consistía en desarrollar una segunda familia de aceros eléctricos para entrar en mercados de motores que demandan mayor rendimiento energético, como los de compresores de heladera, equipos de aire acondicionado y motores industriales

Nilza Cristina Sabioni Boechat Zwirman, gerente de sistemas de especificaciones y productos del área de Investigación, Desarrollo e Innovación de CSN, comenta que en aquel momento la compañía trabajaba con investigaciones relacionadas con el agregado al acero eléctrico de elementos químicos tales como silicio, fósforo y aluminio para obtener una mejora de las propiedades magnéticas. El acercamiento entre el IPT y CSN se concretó en 1994, cuando investigadores del instituto intentaron agrupar siderúrgicas, fábricas de estampas y fabricantes de motores en un consorcio tecnológico. El grupo no se plasmó, pero CSN se interesó en las investigaciones y puso en marcha un intercambio. La asociación se hizo factible mediante un proyecto del programa Pite lanzado por la FAPESP en 1994, para financiar proyectos desarrollados en conjunto por instituciones de investigación y empresas.

Aperam

Los nuevos aceros eléctricos de Aperan se destinan a la producción de transformadores menores y más eficientesAperamEn aquel momento, el equipo del IPT ya sabía que el control de la orientación de los cristales es importante en la producción del acero eléctrico GNO y también que algunas impurezas, tales como los cristales excesivamente pequeños, van en detrimento de las propiedades magnéticas del acero. “Hasta ese momento, CSN se dedicaba al perfeccionamiento químico del acero eléctrico y buscaba relacionar la microestructura del metal y el control de las impurezas con las pérdidas magnéticas. Nuestros estudios ayudaron a la empresa a rever sus procesos de producción”, comenta Landgraf. Los ajustes en el proceso productivo, según Sabioni Boechat Zwirman, capacitaron a CSN para producir un acero con pérdidas eléctricas inferiores en un 30% con relación a la línea de productos hasta entonces disponibles en el catálogo de la empresa.

Sabioni Boechat Zwirman comenta que el desarrollo de la línea de aceros eléctricos de mediana eficiencia le permitió a CSN ponerse en sintonía con una tendencia del mercado que se volvió bastante relevante en los últimos años: la de los aparatos eléctricos refrendados con la Etiqueta Nacional de Conservación de Energía, concedida por el Inmetro, y por el Programa Nacional de Conservación de Energía Eléctrica (Procel). El contrato entre el IPT y CSN fue uno de los primeros suscritos en el ámbito del programa Pite. “El Pite fue sumamente importante. Sin compartir los costos de la innovación, difícilmente esa investigación habría seguido adelante”, afirma Landgraf. Los trabajos conjuntos del IPT con CSN se extendieron durante casi cuatro años. Desde entonces, la empresa ha producido más de 500 mil toneladas de aceros eléctricos para abastecer fundamentalmente al mercado interno.

Para Sabioni Boechat Zwirman, la asociación se extiende más allá de la inversión económica en el proyecto. “Fue una oportunidad importante para compartir aptitudes”, dice. CSN, según la gerente, colaboró al abrir su parque fabril siderúrgico y su experiencia en la producción de acero, y el IPT, con su contenido técnico, sus laboratorios y su conexión con otras instituciones. El Instituto de Investigaciones Energéticas y Nucleares (Ipen) contribuyó con el conocimiento de cómo medir la distribución de orientación de los cristales, y el Centro de Caracterización y Desarrollo de Materiales (CCDM), de la Universidad Federal de São Carlos (UFSCar), colaboró en el área de microscopía electrónica de transmisión de la estructura del acero.

Proyecto

Desarrollo de aceros eléctricos (nº 1995/03988-7); Modalidad Programa de Investigación en Asociación para la Innovación Tecnológica (Pite); Investigador responsable Fernando Landgraf (IPT); Inversión R$ 137.096,77 (FAPESP) y R$ 154.500,00 (CSN).