Cuando el ingeniero y físico bahiano José Walter Bautista Vidal (1934-2013) fue en busca de gente capaz de ejecutar un ambicioso programa de desarrollo tecnológico concebido por el gobierno brasileño en 1978, el ingeniero Daltro Garcia Pinatti (1940-2021) parecía ser la persona indicada para esa misión. Era profesor del Instituto de Física de la Universidad de Campinas (Unicamp) y desde 1973 realizaba investigaciones sobre el niobio, un metal maleable, brillante y versátil.

Entre 1978 y 1991, el ingeniero dirigió el Proyecto Niobio, cuyo objetivo era el desarrollo de una tecnología nacional para la producción de niobio metálico. El programa demandó una inversión millonaria en dólares del gobierno federal y empresas privadas, y congregó a más de un centenar de investigadores y técnicos en un galpón situado en la zona industrial de Lorena, en el interior del estado de São Paulo. Poco conocido incluso entre los especialistas en la materia, el proyecto formó parte de los orígenes de la Escuela de Ingeniería de Lorena (EEL), actualmente una de las unidades de la Universidad de São Paulo (USP), que en el mes de agosto celebró el 45º aniversario del inicio de esa aventura.

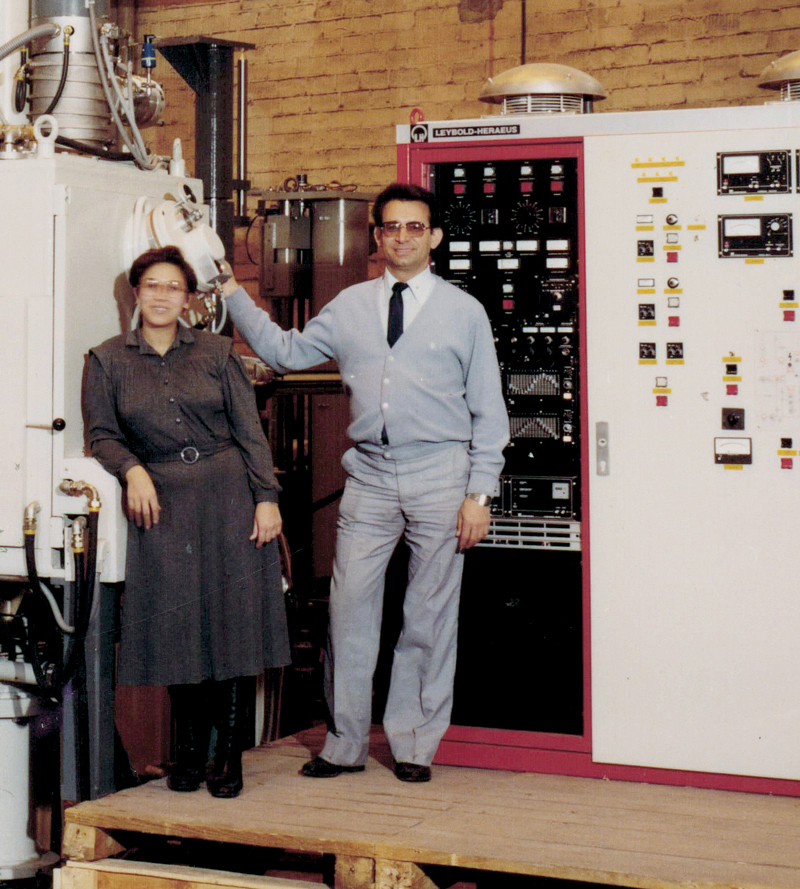

Colección del Departamento de Ingeniería de Materiales / EEL / USPRosa Conte y Pinatti junto a un horno de fusión por haz de electrones en 1980, durante una visita a la empresa Leybold-Heraeus, en Hanau (Alemania)Colección del Departamento de Ingeniería de Materiales / EEL / USP

El trabajo contribuyó para que la Companhia Brasileira de Metalurgia e Mineração (CBMM), empresa que controla los mayores yacimientos de niobio del mundo en Araxá (Minas Gerais), dominase la tecnología de producción del niobio metálico, que se utiliza en la fabricación de cables superconductores para tomógrafos, equipos de resonancia magnética y otras aplicaciones. “Nuestra misión consistía en el desarrollo de una planta piloto y transferir la tecnología al sector industrial”, dice la física Rosa Ana Conte, alumna de Pinatti durante su carrera de grado y en el posgrado en la Unicamp, quien fue parte del Proyecto Niobio desde el principio y ahora es docente en Lorena. “Pusimos nuestra parte”.

Graduado en la Escuela de Ingeniería de São Carlos (EESC) de la USP en 1964, Pinatti hizo su maestría y su doctorado en la Universidad Rice, en Texas (EE. UU.), a finales de la década de 1960. Su formación fue decisiva para el éxito del Proyecto Niobio. En Rice, disponía de un horno de fusión por haz de electrones para estudiar las propiedades del molibdeno y aleaciones para aplicaciones a altas temperaturas.

El equipo se utilizaba para refinar el metal y obtener muestras con un alto grado de pureza, lo que elevaba la resistencia del material y su utilidad para aplicaciones especiales como, por ejemplo, el escudo de protección térmica de la cápsula diseñada por el programa espacial estadounidense para el primer viaje tripulado a la Luna. En Brasil, Pinatti consiguió que la Unicamp adquiriese un horno similar destinado a su laboratorio en el Instituto de Física, importado de la fábrica alemana Leybold-Heraeus, para investigar metales especiales.

El aparato llegó en 1974 y Pinatti lo utilizó para desarrollar un nuevo proceso de refinado del niobio, aplicando los conocimientos adquiridos en sus experimentos con el molibdeno. Hasta entonces, la vía tradicional para la producción de materiales como el niobio metálico implicaba procesos químicos muy costosos. Con el horno alemán, Pinatti consiguió reemplazarlos por un proceso físico, en el que las altas temperaturas generadas por los haces de electrones en el interior del dispositivo producían un efecto similar, pero a un costo mucho menor.

Léo Ramos Chaves / Revista Pesquisa FAPESPA 45 años del Proyecto Niobio, algunos de los investigadores y técnicos que formaron parte de la iniciativa: Sebastião Ribeiro, Rodolfo José Lopes, Rosa Conte, Carlos Roberto Dainesi y Antonio Sartori (de izquierda a derecha)Léo Ramos Chaves / Revista Pesquisa FAPESP

Un desperdicio de riqueza

El investigador tardó algunos años en desarrollar la técnica y obtener los primeros resultados en el laboratorio de la Unicamp, pero no pasó mucho tiempo hasta que su camino se cruzó con el de Bautista Vidal. Jefe de la Secretaría de Tecnología Industrial del Ministerio de Industria y Comercio durante el gobierno del general Ernesto Geisel (1974-1978), el físico bahiano coordinaba iniciativas tendientes a reducir la dependencia de Brasil del petróleo importado, adquirir tecnologías que el país no dominaba y buscar autonomía en áreas consideradas estratégicas.

En lo que respecta al niobio, Pinatti y Bautista Vidal coincidían en diagnosticar que Brasil no estaba sacando provecho de sus enormes reservas, limitándose a exportar el mineral en bruto extraído de la tierra en lugar de productos que sumaran valor agregado al metal generando nichos de mercado. “Básicamente, exportábamos tierra con niobio, y eso no tenía sentido”, explica el físico Antonio Fernando Sartori, otro exalumno de Pinatti con quien trabajó en la Unicamp y en Lorena, quien, tras la finalización del proyecto, continuó en la docencia en la EEL. “Era un desperdicio de la riqueza que poseíamos”.

El equipo de Pinatti en la Unicamp consiguió producir varias muestras en forma de pequeños lingotes, cilindros macizos de 25 centímetros (cm) de largo, 5 cm de diámetro y 4,2 kilogramos (kg) de peso. En 1978, Bautista Vidal llevó el material a Alemania para someterlo a exámenes de calidad. Los análisis demostraron que las muestras producidas por los científicos brasileños eran de elevada pureza y convencieron a los alemanes de firmar un acuerdo de cooperación con la secretaría de Vidal para el desarrollo de la tecnología a una escala piloto.

Léo Ramos Chaves / Revista Pesquisa FAPESPEl horno de fusión y refinado por haz de electrones utilizado en los años 1980 y 1990 en LorenaLéo Ramos Chaves / Revista Pesquisa FAPESP

Pinatti iba a necesitar un horno más grande, un lugar adecuado para instalarlo y dinero para financiar las obras y contratar investigadores y técnicos. La solución pergeñada consistió en alojar el proyecto bajo el paraguas de una fundación privada, que podría recibir fondos públicos y de empresas particulares y tendría la flexibilidad necesaria como para viabilizar el emprendimiento, sin las ataduras de la burocracia federal. Para agilizar el proceso, el Ministerio de Industria y Comercio asumió el control de una fundación municipal que administraba la Facultad de Ingeniería Química de Lorena, que estaba atravesando dificultades financieras, y fue rebautizada como Fundación de Tecnología Industrial (FTI), en 1978.

Bautista Vidal recurrió a un esquema similar para otros proyectos. El que más financiación recibió fue Proalcohol, que promovía la producción de alcohol combustible y el desarrollo de nuevos motores para automóviles. “Tecnología y poder”, dijo el físico bahiano en 1996, en declaraciones hechas a investigadores del Centro de Investigación y Documentación de historia Contemporánea de Brasil (CPDOC), de la Fundación Getulio Vargas (FGV). “Cuando asumí el cargo, ocupaba dos salas junto al despacho del ministro. Cuando la dejé [la secretaría] ocupaba un edificio de 12 pisos”.

El grupo Peixoto de Castro, que fabrica tubos de acero en Lorena y posee negocios en la industria química, donó el predio y aportó las estructuras metálicas para albergar las instalaciones del Proyecto Niobio. Las empresas Companhia Siderúrgica Nacional y Companhia Ferro e Aço de Vitória, que en ese entonces eran estatales, donaron parte del acero que se utilizó en la construcción. Las obras recién se completaron un año después de la llegada del horno nuevo, fabricado por Leybold-Heraeus conforme a las instrucciones de Pinatti. El equipo costó alrededor de un millón de dólares, el equivalente a 3,5 millones de la misma moneda a valores actuales, según informa el ingeniero Carlos Alberto Baldan, quien dirigió la FTI y trabajó con Pinatti desde el comienzo del proyecto hasta 2018.

Simone Colombo/EEL/USPEn 2008, el Departamento de Ingeniería de Materiales de la EEL homenajeó a PinattiSimone Colombo/EEL/USP

Los dos cañones de electrones del horno tenían una potencia de 300 kilovatios, y consumían una energía equivalente a la necesaria para mantener funcionando 100 duchas eléctricas simultáneamente. Una bomba de vacío con capacidad para extraer del interior del horno 18.000 litros de aire por segundo garantizaba un ambiente óptimo para la purificación del metal. Se construyó una torre de refrigeración junto al galpón para asegurar un volumen de agua suficiente para enfriar el material producido por la máquina. El dispositivo fabricaba lingotes de mayor tamaño, de 1,2 metros (m) de largo y hasta 13 cm de diámetro, con un peso de 136 kg, y era capaz de refinar 20 toneladas de metal por año.

La empresa CBMM fue el mayor cliente del proyecto de Lorena. La compañía, fundada en 1955 por la familia Moreira Salles, invirtió al menos 3,5 millones de dólares en los proyectos que llevó a cabo con la FTI durante la década de 1980, según un informe de la empresa que se conserva en el Archivo Nacional, casi 10 millones de dólares a valores actuales. Sus contratos contemplaban, además de los servicios de refinado del niobio, capacitación para el personal de la firma y asistencia técnica durante cinco años después de que CBMM adquiriera un horno propio. A cambio, la fundación recibiría el 1 % de las ventas de los lingotes producidos a escala industrial.

Los fondos federales que financiaron el Proyecto Niobio se agotaron con la crisis económica en la que quedó sumido el país en la década de 1980, y el precario acuerdo institucional que sostenía a la FTI empezó a llamar la atención del Tribunal Federal de Cuentas al finalizar el régimen militar, en 1985. El flujo de dinero se cortó en 1990, la fundación municipal se disolvió y al año siguiente la gobernación del estado de São Paulo acabó absorbiendo la escuela de ingeniería, allanando el camino para su incorporación a la USP. “Estuvimos cinco meses sin cobrar sueldos, en un limbo, hasta que se encontró una solución”, recuerda la física Conte.

Léo Ramos Chaves / Revista Pesquisa FAPESPEl galpón que alberga las máquinas y equipos utilizados en la producción del niobio metálicoLéo Ramos Chaves / Revista Pesquisa FAPESP

El último contrato de CBMM con los investigadores de Lorena expiró en 1995, sin que fuera renovado. El horno de Pinatti siguió funcionando algún tiempo más tras el final del Proyecto Niobio, atendiendo pedidos de industrias e institutos de investigación, hasta que fue retirado del servicio a principios de la década de 2000. El equipo sigue montado en su galpón, pero no hay forma de ponerlo nuevamente en funcionamiento sin cambiarle el sistema de control electrónico y volver a conectar las líneas de alta tensión. “Ha quedado obsoleto”, dice Rodolfo José Lopes, técnico de la escuela que trabajó en el mantenimiento del horno desde su llegada.

Gran parte de la documentación del proyecto se perdió tras las vicisitudes que padecieron los investigadores de Lorena. El Departamento de Ingeniería de Materiales de la escuela conserva documentos y fotografías antiguas, pero hasta ahora no ha sido capaz de organizar el material de manera adecuada. El año pasado, cuando la USP abrió un concurso para la selección de proyectos de preservación de las colecciones históricas de sus unidades, los veteranos del Proyecto Niobio solicitaron fondos para recuperar la historia del emprendimiento y crear un espacio conmemorativo en el galpón de Lorena, pero la petición fue rechazada.

Por su parte, CBMM continuó con su propio proyecto y, el año pasado, su facturación ascendió a 11.000 millones de reales obteniendo beneficios por 4.500 millones de reales. La mayor parte de sus ingresos procede de la exportación de hierro-niobio, una aleación utilizada por la industria siderúrgica para la fabricación de aceros más resistentes. Su planta industrial tiene capacidad para producir 270 toneladas de niobio metálico anuales, pero la venta de productos especiales como este representan menos de la décima parte de su facturación total. La familia Moreira Salles, que también es accionista de Itaú Unibanco, sigue al frente del negocio, y ahora tiene como socias a empresas japonesas, coreanas y chinas. Están organizadas en dos consorcios, cada uno con un 15 % de las acciones.

La compañía tiene previsto invertir este año 300 millones de reales en investigación y desarrollo, lo que equivale al 3 % de su facturación. Cuenta con más de doscientos proyectos en marcha, la mayoría en colaboración con institutos y universidades de Brasil y del exterior. Hoy en día, su objetivo principal es utilizar el niobio para el desarrollo de baterías de litio más eficientes destinadas a los coches eléctricos. No hay ningún proyecto en curso con la EEL-USP. En la página web de CBMM, no existe ninguna mención a la contribución que los investigadores de Lorena hicieron a la empresa en el pasado.

Artículos científicos

MARCOMINI, J. B. y CONTE, R. A. Refino en forno de feixe de elétrons. Revista ABM Metalurgia, Materiais & Mineración. v. 71, marzo/abril de 2015. p. 156-9.

CASTRO, M. H. M. y SCHWARTZMAN, S. Tecnologia para a indústria: A história do Instituto Nacional de Tecnologia. Río de Janeiro: Centro Edelstein de Pesquisas Sociais. 2008.

SARMENTO, C. E. B. Ciência, indústria e soberania nacional: As transformações na política tecnológica brasileira na década de 1970 – Memória e proyecto. Revista História Oral, v. 2, junio de 1999. p. 153-66.

Informe

“CBMM – 30 anos no desenvolvimento tecnológico do nióbio”. Informe enviado por la empresa al Consejo de Seguridad Nacional el 23 de septiembre de 1986. Archivo Nacional. Fondo del Consejo de Seguridad Nacional, BR DFANBSB N8.0.PSN, AIC.102, p. 187-96.